Informieren Sie sich über OEM-Teile für die Luft- und Raumfahrt sowie Eisenguss

Die Luft- und Raumfahrtindustrie ist ein Synonym für Präzision und Innovation, ein Bereich, in dem jede noch so kleine Komponente für die Gesamtfunktionalität und Sicherheit des Flugzeugs von entscheidender Bedeutung ist. Eisenguss spielt bei der Herstellung dieser OEM-Teile eine entscheidende Rolle und bietet die Haltbarkeit und Festigkeit, die für die anspruchsvollen Flugbedingungen erforderlich sind. Die Auswahl des richtigen Eisenguss-Dienstleisters ist eine Entscheidung, die die Qualität und Zuverlässigkeit dieser wichtigen Komponenten erheblich beeinflussen kann.

Verständnis der OEM-Landschaft in der Luft- und Raumfahrt

OEM-Teile für die Luft- und Raumfahrt reichen von kleinsten Befestigungselementen bis hin zu großen Rumpfkomponenten und erfordern bei ihrer Herstellung alle die gleiche Liebe zum Detail. Beim Eisenguss für Luft- und Raumfahrtanwendungen geht es nicht nur darum, geschmolzenes Metall in eine Form zu gießen. Dabei handelt es sich um einen sorgfältigen Design-, Materialauswahl- und Endbearbeitungsprozess, der den strengen Vorgaben der Luft- und Raumfahrtbehörden entspricht.

Die Rolle des maßgeschneiderten Eisengusses in der Luft- und Raumfahrt

Maßgeschneiderter Eisenguss steht bei der Herstellung von Luft- und Raumfahrtkomponenten an erster Stelle. Dienstleister, die personalisierte Gusslösungen liefern können, ermöglichen es OEMs, die maßgeschneiderten Designs zu erreichen, die für einzigartige Luft- und Raumfahrtanwendungen erforderlich sind. Diese Anpassung beschränkt sich nicht nur auf Form und Größe, sondern erstreckt sich auch auf die Materialeigenschaften, wobei verschiedene Eisenlegierungen ausgewählt werden, um den spezifischen Leistungsanforderungen jedes Teils gerecht zu werden.

Die Bedeutung der Materialqualität bei Eisengussteilen

Auswahl der richtigen Eisenlegierung

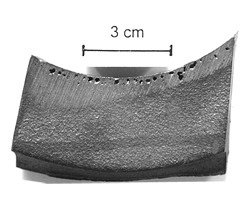

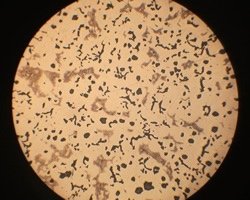

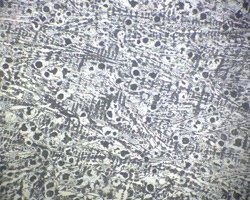

Die Qualität des in Eisengussteilen verwendeten Materials wirkt sich direkt auf die Leistung und Langlebigkeit von OEM-Teilen für die Luft- und Raumfahrt aus. Anbieter müssen eine Vielzahl von Eisenlegierungen wie Grauguss, Sphäroguss oder Temperguss anbieten, jede mit ihren eigenen Eigenschaften, die sie für verschiedene Anwendungen in der Luft- und Raumfahrt geeignet machen.

Gewährleistung von Haltbarkeit und Leistung

Im Kontext der Luft- und Raumfahrt sind Haltbarkeit und Leistung nicht verhandelbar. Der Eisengussprozess muss sicherstellen, dass das Endprodukt extremen Temperaturen, Druckschwankungen und mechanischen Belastungen standhält. Hier ist die Expertise des Dienstleisters in der Materialwissenschaft von unschätzbarem Wert, da er garantieren kann, dass die Materialqualität den Industriestandards entspricht oder diese übertrifft.

Präzisions- und Genauigkeitsanforderungen für Luft- und Raumfahrtkomponenten

Die Luft- und Raumfahrtindustrie ist gnadenlos, wenn es um die Präzision und Genauigkeit ihrer Komponenten geht. Eisenguss für OEM-Teile in der Luft- und Raumfahrt ist ein riskantes Spiel, bei dem selbst die kleinste Abweichung von den erforderlichen Spezifikationen erhebliche Folgen haben kann.

Engineering bis hin zu strengen Toleranzen

Bei der Konstruktion von Eisengussteilen für Luft- und Raumfahrtanwendungen müssen genaue Toleranzen eingehalten werden, die nur wenige Mikrometer betragen können. Diese Präzision stellt sicher, dass jede Komponente perfekt in die komplexen Baugruppen eines Flugzeugs passt und die Integrität und Funktionalität der Maschine gewahrt bleibt.

Maßgeschneiderter Guss für perfekte Bauteilpassung

Die Fähigkeit, Eisengussteile individuell anzupassen, ist für die perfekte Passform unerlässlich. Dabei geht es um die präzise Kontrolle aller Phasen des Gussprozesses, vom ersten Formentwurf bis zur Endbearbeitung des Gussteils. Anbieter müssen fortschrittliche Technologien wie 3D-Druck für Formen und CNC-Bearbeitung nutzen, um das Maß an Genauigkeit zu erreichen, das Luft- und Raumfahrtkomponenten erfordern.

Zertifizierungen und Einhaltung von Standards

Eisenguss für OEM-Teile in der Luft- und Raumfahrt ist streng reguliert und die Einhaltung internationaler Standards und Zertifizierungen ist keine Selbstverständlichkeit. Diese Zertifizierungen sind Indikatoren für die Fähigkeit eines Anbieters, sichere, zuverlässige und qualitativ hochwertige Komponenten herzustellen.

Einhaltung von Qualitätsmanagementsystemen für die Luft- und Raumfahrt

Die Einhaltung von Qualitätsmanagementsystemen wie ISO 9001 und der luft- und raumfahrtspezifischen Norm AS9100 ist unerlässlich. Diese Standards stellen sicher, dass der Anbieter einen systematischen Ansatz für das Qualitätsmanagement verfolgt und Kunden- und Regulierungsanforderungen konsequent erfüllen kann.

Die Bedeutung der NADCAP-Akkreditierung

Für bestimmte Prozesse wie Schweißen, chemische Verarbeitung und zerstörungsfreie Prüfung wird die NADCAP-Akkreditierung relevant. Es handelt sich um eine spezielle Zertifizierung, die das Engagement eines Anbieters für die Einhaltung der strengen Standards der Luft- und Raumfahrtindustrie zeigt, insbesondere bei den speziellen Prozessen, die für die Integrität von Luft- und Raumfahrtkomponenten von entscheidender Bedeutung sind.

Erfahrung mit der Produktion von OEM-Teilen für die Luft- und Raumfahrt

Erfolgreiche Erfahrung in der Luft- und Raumfahrtindustrie ist ein wichtiger Faktor bei der Auswahl eines Eisenguss-Dienstleisters. Es spiegelt das Verständnis des Anbieters für die einzigartigen Herausforderungen und Anforderungen der Branche wider.

Nachgewiesene Expertise in der Herstellung von Luft- und Raumfahrtkomponenten

Anbieter mit langjähriger Erfahrung in der Herstellung von Luft- und Raumfahrtkomponenten verfügen über fundierte Fachkenntnisse und einen guten Ruf. Sie verfügen wahrscheinlich über ein differenzierteres Verständnis für die Bedürfnisse des Luft- und Raumfahrtsektors und die Herausforderungen, die mit der Erfüllung dieser Bedürfnisse einhergehen.

Vergangene Erfolge für zukünftige Innovationen nutzen

Die Erfolge eines Dienstleisters in der Vergangenheit können ein Vorbote für die zukünftige Leistung sein. Wer komplexe Luft- und Raumfahrtprojekte erfolgreich gemeistert hat, ist besser für Innovationen und die Anpassung an die sich verändernden Anforderungen der Branche gerüstet.

Technologische Möglichkeiten für komplexe Gussteile

Im Bereich der OEM-Teilefertigung für die Luft- und Raumfahrt ist die Nutzung der neuesten technologischen Fortschritte nicht nur von Vorteil, sondern von entscheidender Bedeutung. Dienstleister müssen auf dem neuesten Stand der Eisengusstechnologie sein, um Komponenten liefern zu können, die die Grenzen des Machbaren sprengen.

Fortschrittliche Technologien für mehr Präzision

Der Einsatz fortschrittlicher Technologien im Gussprozess ist bahnbrechend. Techniken wie der 3D-Druck für Sandformen, Präzisionssimulation und digitale Modellierung tragen dazu bei, eine höhere Präzision bei Eisengussteilen zu erreichen. Diese Technologien ermöglichen die Erstellung von Komponenten mit komplexen Geometrien und internen Merkmalen, die früher als unpraktisch, wenn nicht unmöglich galten.

Maßgeschneiderte Lösungen mit High-Tech-Bearbeitung

High-Tech-Bearbeitungsmöglichkeiten ermöglichen maßgeschneiderte Lösungen, die den besonderen Anforderungen von OEM-Teilen für die Luft- und Raumfahrt gerecht werden. Die Fähigkeit, komplizierte Details nach dem Guss zu bearbeiten, ist von entscheidender Bedeutung, und Anbieter müssen über die Ausrüstung und das Fachwissen verfügen, um solche Präzisionsarbeiten oft individuell und von Fall zu Fall durchzuführen.

Durchlaufzeit und Flexibilität in der Produktion

Die Luft- und Raumfahrtindustrie arbeitet mit engen Fristen und die Fähigkeit, qualitativ hochwertige Gussteile schnell zu liefern, ist ein erheblicher Wettbewerbsvorteil für einen Eisenguss-Dienstleister.

Rationalisierung der Produktion für schnelle Durchlaufzeiten

Ein optimierter Produktionsprozess ist für die Einhaltung der anspruchsvollen Vorlaufzeiten von OEM-Teilen für die Luft- und Raumfahrt unerlässlich. Dienstleister müssen über effiziente, gut organisierte Produktionslinien verfügen, die eine schnelle Durchlaufzeit ermöglichen, ohne die Qualität der Eisengussteile zu beeinträchtigen.

Anpassung an sich ändernde Anforderungen mit agiler Fertigung

Flexibilität und Agilität in der Fertigung sind entscheidend für die Anpassung an die sich ständig ändernden Anforderungen der Luft- und Raumfahrtindustrie. Anbieter müssen in der Lage sein, ihre Produktionspläne und -prozesse schnell an die sich ändernden Bedürfnisse ihrer Kunden anzupassen.

Maßnahmen zur Qualitätskontrolle

Qualitätskontrolle ist der Grundpfeiler der Luft- und Raumfahrtfertigung. Eisenguss-Dienstleister müssen über strenge Qualitätskontrollmaßnahmen verfügen, um sicherzustellen, dass jede Komponente den hohen Standards der Branche entspricht.

Umfassende Tests für kompromisslose Qualität

Von Maßprüfungen bis hin zu Materialtests sind umfassende Qualitätskontrollprozesse von entscheidender Bedeutung, um sicherzustellen, dass jedes Gussstück frei von Mängeln ist und alle erforderlichen Spezifikationen erfüllt. Anbieter müssen eine Vielzahl von Prüfmethoden anwenden, einschließlich zerstörungsfreier Prüftechniken, um die Integrität ihrer Gussteile zu validieren.

Kontinuierliche Verbesserung für optimale Leistung

Eine Verpflichtung zur kontinuierlichen Verbesserung der Qualitätskontrollmaßnahmen ist von entscheidender Bedeutung. Anbieter sollten ihre Qualitätskontrollprozesse regelmäßig überprüfen und verfeinern, um mit den technologischen Fortschritten und sich entwickelnden Standards der Luft- und Raumfahrtindustrie Schritt zu halten.

Zuverlässigkeit der Lieferkette und Logistikunterstützung

In der schnelllebigen Luft- und Raumfahrtindustrie, in der jede Sekunde zählt und Verzögerungen zu erheblichen finanziellen Verlusten oder Sicherheitsrisiken führen können, kann die Robustheit einer Lieferkette oft der entscheidende Faktor sein.

Gewährleistung einer zuverlässigen Lieferkette

Eine zuverlässige Lieferkette ist für Eisenguss-Dienstleister, insbesondere im Luft- und Raumfahrtsektor, von entscheidender Bedeutung. Anbieter müssen eine Erfolgsbilanz bei der zuverlässigen Materialbeschaffung und Bestandsverwaltung sowie die Fähigkeit vorweisen, mit unerwarteten Störungen umzugehen, ohne den Betrieb des Kunden zu beeinträchtigen.

Optimierte Logistik für pünktliche Lieferung

Bei einer optimierten Logistik geht es nicht nur um pünktliche Lieferung; Es geht um präzises Timing und die Flexibilität, sich an die sich ändernden Bedürfnisse der Kunden anzupassen. Ein Eisenguss-Dienstleister muss über etablierte Logistikprotokolle verfügen, die sicherstellen, dass jedes Teil in kürzester Zeit und in einwandfreiem Zustand am Zielort ankommt.

Kosteneffizienz und Value Engineering

In einer Branche, in der die Kosten für Design und Produktion schnell steigen können, ist die Bereitstellung kostengünstiger Lösungen ohne Qualitätseinbußen eine heikle Balance, die Eisenguss-Dienstleister erreichen müssen.

Qualität und Erschwinglichkeit in Einklang bringen

Höchste Qualitätsstandards mit Erschwinglichkeit in Einklang zu bringen, ist eine Herausforderung. Dienstleister müssen Value-Engineering-Praktiken anwenden, um die Kosten soweit wie möglich zu senken und gleichzeitig die Integrität und Leistung der von ihnen hergestellten Luft- und Raumfahrtkomponenten aufrechtzuerhalten.

Innovative Ansätze zur Reduzierung der Produktionskosten

Innovative Produktionsansätze, wie der Einsatz abfallreduzierender Fertigungstechniken oder die Optimierung des Designs für eine effizientere Materialnutzung, können die Kosten erheblich senken. Anbieter müssen diese Innovationen kontinuierlich suchen und umsetzen, um ihren Kunden wettbewerbsfähige Preise anbieten zu können.

Kundendienst und Support

Kundendienst und Support sind oft das, was einen durchschnittlichen Dienstleister von einem großartigen unterscheidet. In der Luft- und Raumfahrtindustrie ist diese Unterstützung aufgrund der langen Lebenszyklen und der hohen Anforderungen an jede Komponente von entscheidender Bedeutung.

Wir bieten umfassende After-Sales-Services

Umfassende Kundendienste, einschließlich Fehlerbehebung, technischer Support und Teileaustausch, sind von entscheidender Bedeutung. Ein Dienstleister muss über ein spezielles Supportsystem verfügen, um alle Probleme zu lösen, die nach der Lieferung der Gussteile auftreten können.

Aufbau langfristiger Beziehungen durch Unterstützung

Der Aufbau langfristiger Kundenbeziehungen durch einen robusten After-Sales-Support kann zu Folgegeschäften und Empfehlungen führen – ein Schlüssel zum Erfolg in der Luft- und Raumfahrtindustrie.

Nachhaltigkeit und Umweltkonformität

Nachhaltigkeit ist in der modernen Fertigung keine Option mehr, sondern eine Anforderung, insbesondere in Branchen wie der Luft- und Raumfahrt, deren Umweltauswirkungen zunehmend unter die Lupe genommen werden.

Umsetzung umweltfreundlicher Praktiken

Die Umsetzung umweltfreundlicher Verfahren bei Eisengussprozessen ist von entscheidender Bedeutung. Dies umfasst alles von der Verwendung recycelter Materialien über den Einsatz energieeffizienter Maschinen bis hin zur Reduzierung von Emissionen im gesamten Produktionsprozess.

Einhaltung von Umweltvorschriften

Bei der Einhaltung strenger Umweltvorschriften geht es nicht nur um deren Einhaltung; Es geht darum, Verantwortung für den Planeten zu übernehmen. Dienstleister müssen nachweisen, dass sie nicht nur die aktuellen Vorschriften einhalten, sondern auch auf zukünftige Umweltherausforderungen vorbereitet sind.

Fallstudien: Erfolgreiche OEM-Eisengussteile für die Luft- und Raumfahrt

Fallstudien erfolgreicher Projekte können wertvolle Einblicke in die Fähigkeiten eines Dienstleisters liefern. Sie sind ein konkreter Beweis für ihre Fähigkeit, die komplexen Anforderungen der OEM-Teileproduktion für die Luft- und Raumfahrt zu erfüllen.

Aus vergangenen Erfolgen lernen

Jede Fallstudie ist eine Lernmöglichkeit. Sie ermöglichen potenziellen Kunden zu sehen, wie der Anbieter in der Vergangenheit Herausforderungen gemeistert hat und wie sie zukünftige Projekte angehen könnten.

Nachgewiesene Kompetenz unter Beweis stellen

Anhand von Fallstudien können Dienstleister ihre nachgewiesene Kompetenz bei der Lieferung hochwertiger Eisengussteile für Luft- und Raumfahrtanwendungen unter Beweis stellen und ihre Fähigkeiten zur Problemlösung und Innovationsfähigkeit unter Beweis stellen.

Tipps für die Kommunikation mit Eisenguss-Dienstleistern

Effektive Kommunikation ist der Grundstein jeder erfolgreichen Partnerschaft, insbesondere wenn es um die Komplexität der OEM-Teileproduktion für die Luft- und Raumfahrt geht. Eine klare, prägnante und häufige Kommunikation kann sicherstellen, dass Projekte auf Kurs bleiben und alle erforderlichen Kriterien erfüllen.

Einrichtung klarer Kommunikationskanäle

Es ist zwingend erforderlich, von Anfang an klare Kommunikationskanäle zu etablieren. Dies bedeutet, dass die Hauptansprechpartner, bevorzugte Kommunikationsmethoden und regelmäßige Aktualisierungspläne festgelegt werden müssen, um sicherzustellen, dass während des gesamten Produktionsprozesses alle auf dem gleichen Stand sind.

Detaillierte Spezifikationen und Erwartungen

Um Missverständnisse zu vermeiden, ist die Bereitstellung detaillierter Spezifikationen und klarer Erwartungen unerlässlich. Dazu gehören technische Anforderungen, Zeitpläne und Qualitätsstandards, die alle vor Produktionsbeginn dokumentiert und vereinbart werden sollten.

Fazit: Wichtige Überlegungen in die Entscheidungsfindung integrieren

Die Auswahl eines Eisenguss-Dienstleisters für OEM-Teile in der Luft- und Raumfahrt ist eine vielschichtige Entscheidung, die eine sorgfältige Abwägung der Fähigkeiten jedes Anbieters und deren Anpassung an die spezifischen Anforderungen des Projekts erfordert.

Abwägung aller Faktoren für eine fundierte Entscheidungsfindung

Eine fundierte Entscheidung berücksichtigt alle besprochenen Faktoren – von der Qualität der Materialien und der Präzision der Gussteile bis hin zu Zertifizierungen, Erfahrung, technologischen Fähigkeiten und mehr. Es geht darum, die Stärken und potenziellen Schwächen jedes Anbieters abzuwägen, um die beste Lösung zu ermitteln.

Der Partnerschaftsansatz für Eisengussdienstleistungen

Letztlich sollte es bei der Auswahl eines Dienstleisters um den Aufbau einer Partnerschaft gehen. Es handelt sich um eine kooperative Beziehung, die auf gegenseitigem Vertrauen, gemeinsamen Zielen und der Verpflichtung zu Spitzenleistungen bei der Herstellung von OEM-Teilen für die Luft- und Raumfahrtindustrie lebt, die den höchsten Qualitäts- und Zuverlässigkeitsstandards entsprechen.

Betonung des Werts langfristiger Zusammenarbeit

Die Anforderungen der Luft- und Raumfahrtindustrie enden nicht mit der Lieferung von Teilen. Die langfristige Zusammenarbeit mit einem Eisenguss-Dienstleister stellt sicher, dass OEM-Teile kontinuierlich verbessert werden und auftretende Probleme zeitnah behoben werden können.

Die Bedeutung der Bewertung nach der Lieferung

Die Bewertung nach der Lieferung ist für eine kontinuierliche Verbesserung von entscheidender Bedeutung. Anbieter sollten mit Kunden zusammenarbeiten, um die Leistung ihrer Gussteile zu bewerten und dieses Feedback zur Verbesserung ihrer Prozesse und Ergebnisse nutzen.

Engagement für Evolution und Wachstum

Die besten Dienstleister sind diejenigen, die sich der Weiterentwicklung und dem Wachstum verschrieben haben. Sie betrachten jedes Projekt als eine Gelegenheit, zu lernen und sich zu verbessern, um sicherzustellen, dass sie an der Spitze der Branche bleiben und ihren Kunden weiterhin den bestmöglichen Service und die bestmöglichen Produkte bieten.

Gemeinsam zukünftige Herausforderungen meistern

Die Luft- und Raumfahrtindustrie entwickelt sich ständig weiter und die Herausforderungen von heute sind möglicherweise nicht die gleichen wie die von morgen. Eine starke Partnerschaft mit einem Eisenguss-Dienstleister bedeutet, dass wir uns künftigen Herausforderungen gemeinsam stellen und uns gemeinsam für Innovation und Exzellenz einsetzen.

Vorbereitung auf technologische Fortschritte

Es ist wichtig, auf die nächste Welle technologischer Fortschritte vorbereitet zu sein. Anbieter müssen proaktiv neue Technologien und Methoden einführen, die die Produktion von OEM-Teilen für die Luft- und Raumfahrt verbessern können.

Kollaborative Problemlösung für unvorhergesehene Probleme

Wenn unvorhergesehene Probleme auftreten, kann es den entscheidenden Unterschied machen, einen Dienstleister zu haben, der sich bei der kollaborativen Problemlösung auszeichnet. Ein solcher Anbieter bietet nicht nur Lösungen an, sondern arbeitet eng mit den Kunden zusammen, um diese effektiv umzusetzen.

Abschließende Gedanken: Auswahl des richtigen Partners für Eisengussdienstleistungen

Zusammenfassend lässt sich sagen, dass es bei der Auswahl des richtigen Eisenguss-Dienstleisters für OEM-Teile in der Luft- und Raumfahrt um viel mehr als nur die anfänglichen Fähigkeiten geht. Es geht darum, einen Partner zu finden, der Sie bei jeder Herausforderung unterstützt und sich genauso für den Erfolg Ihrer Produkte einsetzt wie Sie.

Die Reise über den Vertrag hinaus

Die Reise mit einem Dienstleister geht weit über die Vertragsunterzeichnung hinaus. Es handelt sich um eine dauerhafte Partnerschaft, die erhebliche Auswirkungen auf die Qualität, Sicherheit und Zuverlässigkeit von OEM-Teilen für die Luft- und Raumfahrt haben kann.

Treffen Sie die Wahl mit Zuversicht

Wenn Sie die in diesem Artikel beschriebenen detaillierten Faktoren berücksichtigen, können Sie Ihre Wahl für einen Eisenguss-Dienstleister mit Zuversicht treffen und wissen, dass Sie dessen Fähigkeit, Ihre spezifischen Anforderungen und die strengen Anforderungen der Luft- und Raumfahrtindustrie zu erfüllen, gründlich geprüft haben.

Forging Ahead: Die kontinuierliche Reise in Eisenguss-Partnerschaften in der Luft- und Raumfahrt

Die Beziehung zu einem Eisenguss-Dienstleister ist nicht statisch; Es ist eine dynamische Reise, die sich weiterentwickelt, während beide Parteien nach Spitzenleistungen im schnelllebigen und sich ständig weiterentwickelnden Luft- und Raumfahrtsektor streben.

Die Rolle von Rückkopplungsschleifen bei der Qualitätsverbesserung

Effektive Feedback-Mechanismen sind für die kontinuierliche Verbesserung von Eisengussprozessen von entscheidender Bedeutung. Regelmäßige Überprüfungen und offene Kommunikationskanäle können bei der Feinabstimmung der Produktionsmethoden helfen und zu durchweg besseren Ergebnissen bei jeder Lieferung von Luft- und Raumfahrtkomponenten führen.

Mit Agilität an Branchenveränderungen anpassen

Die Fähigkeit, sich an Branchenveränderungen anzupassen, ist ein Markenzeichen eines erstklassigen Eisenguss-Dienstleisters. Ein Partner, der Luft- und Raumfahrttrends beobachtet und flexibel reagiert, indem er seine Prozesse und Angebote anpasst, kann einen erheblichen Wettbewerbsvorteil verschaffen.

Der strategische Vorteil fortschrittlicher F&E-Fähigkeiten

Innovationen im Eisenguss, insbesondere für Luft- und Raumfahrtanwendungen, werden häufig durch solide Forschungs- und Entwicklungskapazitäten (F&E) vorangetrieben. Die Auswahl eines Dienstleisters, der in Forschung und Entwicklung investiert, kann zu bahnbrechenden Fortschritten in der OEM-Teileproduktion führen.

Investition in die Zukunft von Gussteilen für die Luft- und Raumfahrt

Ein Dienstleister, der Ressourcen für Forschung und Entwicklung bereitstellt, verbessert nicht nur aktuelle Prozesse; Sie ebnen den Weg für zukünftige Innovationen, die die Möglichkeiten in der Herstellung von Luft- und Raumfahrtkomponenten neu definieren können.

Forschung und Entwicklung: Der Weg zu Luft- und Raumfahrtlösungen der nächsten Generation

Durch aktive Forschungs- und Entwicklungsbemühungen können Dienstleister Gusslösungen der nächsten Generation entwickeln, beispielsweise leichtere, stärkere Materialien oder effizientere Produktionstechniken, die die Grenzen der Luft- und Raumfahrttechnik verschieben.

Die Zukunft mit Blick auf Nachhaltigkeit gestalten

Da die Luft- und Raumfahrtindustrie in die Zukunft blickt, wird Nachhaltigkeit zu einem immer wichtigeren Faktor bei der Auswahl aller Partner und Lieferanten, einschließlich Eisenguss-Dienstleistern.

Die Notwendigkeit umweltfreundlicher Herstellungspraktiken

Dienstleister, die umweltfreundliche Herstellungsverfahren anwenden, zeigen Engagement für die Zukunft – eine Eigenschaft, die in einer Branche, die ihren ökologischen Fußabdruck minimieren möchte, sehr geschätzt wird.

Nachhaltige Praktiken als Wettbewerbsdifferenzierungsmerkmal

Das Engagement eines Anbieters für Nachhaltigkeit kann als Wettbewerbsvorteil dienen und sich an den Werten von Luft- und Raumfahrtunternehmen orientieren, bei denen der Umweltschutz oberste Priorität hat.

Partnerschaften für den Erfolg: Das ultimative Ziel beim Eisenguss in der Luft- und Raumfahrt

Das ultimative Ziel jeder Partnerschaft ist der Erfolg – ein Konzept, das nicht nur die Qualität der produzierten Teile umfasst, sondern auch die allgemeine Gesundheit der Beziehung zwischen dem Luft- und Raumfahrtunternehmen und dem Eisenguss-Dienstleister.

Erfolg durch Synergie und gemeinsame Vision

Erfolg entsteht durch die Synergie einer gemeinsamen Vision von Qualität, Leistung und Innovation. Wenn beide Parteien auf gemeinsame Ziele hinarbeiten, können die Ergebnisse hervorragend sein.

Langfristige Verpflichtungen, die zu fruchtbaren Ergebnissen führen

Langfristige Verpflichtungen zwischen Luft- und Raumfahrtunternehmen und Eisengussanbietern können zu fruchtbaren Ergebnissen führen, wobei der Austausch von Erfahrungen und Wissen zu einer Vertiefung des Fachwissens und der Fähigkeiten führt.

Integration fortschrittlicher Analysen für die strategische Entscheidungsfindung

In der modernen Zeit sind Daten König. Die Integration fortschrittlicher Analysen in den Eisengussprozess kann strategische Erkenntnisse liefern, die eine bessere Entscheidungsfindung ermöglichen und zu überlegenen OEM-Teilen für die Luft- und Raumfahrt führen.

Nutzung von Daten für kontinuierliche Verbesserung

Ein Dienstleister, der Daten effektiv nutzt, kann seine Gussprozesse kontinuierlich verfeinern, was zu einer verbesserten Qualität, Effizienz und Leistung von Luft- und Raumfahrtkomponenten führt. Der Einsatz von Datenanalysen hilft bei der Identifizierung von Mustern und potenziellen Verbesserungsbereichen, die mit bloßem Auge möglicherweise nicht sichtbar sind.

Predictive Analytics für proaktives Qualitätsmanagement

Predictive Analytics kann eine wichtige Rolle im proaktiven Qualitätsmanagement spielen. Durch die Analyse von Datentrends können Dienstleister potenzielle Probleme vorhersehen und Korrekturmaßnahmen ergreifen, bevor sie sich auf die Produktionslinie auswirken, und so sicherstellen, dass die Qualität gleichbleibend und zuverlässig bleibt.

Den digitalen Wandel im Eisenguss annehmen

Die digitale Transformation verändert die Fertigungslandschaft und die Eisengussindustrie bildet da keine Ausnahme. Der Einsatz digitaler Technologien ist für die Aufrechterhaltung eines Wettbewerbsvorteils im Luft- und Raumfahrtsektor von entscheidender Bedeutung.

Der Einfluss der Digitalisierung auf die Produktionseffizienz

Durch die Digitalisierung kann die Produktionseffizienz deutlich gesteigert werden. Von der digitalen Zwillingstechnologie, die virtuelle Nachbildungen physischer Gussteile erstellt, bis hin zu IoT-fähigen Maschinen, die eine Echtzeitüberwachung ermöglichen, sind die Möglichkeiten für Effizienzsteigerungen erheblich.

Digitale Arbeitsabläufe und die Zukunft der Luft- und Raumfahrtfertigung

Durch die Implementierung digitaler Arbeitsabläufe kann jeder Aspekt des Eisengussprozesses rationalisiert werden, vom ersten Entwurf bis zur abschließenden Qualitätskontrolle. Dies beschleunigt nicht nur die Produktion, sondern erhöht auch die Genauigkeit und verringert die Fehlerwahrscheinlichkeit.

Aufbau einer belastbaren und reaktionsfähigen Lieferkette

In einer Branche, in der Verzögerungen kostspielig sein können, ist der Aufbau einer belastbaren und reaktionsfähigen Lieferkette von entscheidender Bedeutung. Der richtige Eisenguss-Dienstleister verfügt über Strategien, um sicherzustellen, dass die Lieferkette verschiedenen Herausforderungen ohne Unterbrechung standhalten kann.

Redundanz in die Lieferkette einbauen

Der Aufbau von Redundanz in der Lieferkette kann vor unvorhergesehenen Ereignissen schützen, von Naturkatastrophen bis hin zu Materialengpässen. Dazu gehört die Erstellung von Backup-Plänen und alternativen Quellen für kritische Materialien und Komponenten.

Reaktionsschnelles Supply Chain Management für pünktliche Lieferungen

Ein reaktionsfähiges Lieferkettenmanagementsystem stellt sicher, dass Eisengussteile jederzeit pünktlich geliefert werden. Dies erfordert eine gut koordinierte Anstrengung verschiedener Abteilungen und häufig auch verschiedener Unternehmen und Regionen.

Verbesserung des Eisenguss-Erlebnisses für Spitzenleistungen in der Luft- und Raumfahrt

Die Erfahrung im Eisenguss muss gesteigert werden, um den anspruchsvollen Standards der Luft- und Raumfahrt zu entsprechen. Dabei geht es nicht nur um die technischen Aspekte der Produktion, sondern auch um den damit verbundenen Service und Support.

Personalisierte Kundenerlebnisse im technischen Bereich

Selbst in einem technischen Bereich wie dem Eisenguss kann die Bereitstellung eines personalisierten Kundenerlebnisses einen Dienstleister von anderen abheben. Dazu gehört, die Bedürfnisse der Kunden zu verstehen, maßgeschneiderte Beratung anzubieten und während des gesamten Produktionsprozesses zur Verfügung zu stehen, um auf Bedenken einzugehen und Fragen zu beantworten.

Service Excellence als Qualitätsmerkmal

Exzellenter Service sollte ein Qualitätsmerkmal für Eisenguss-Dienstleister in der Luft- und Raumfahrtindustrie sein. Dieses Engagement für den Service verbessert das gesamte Kundenerlebnis, schafft Vertrauen und fördert langfristige Beziehungen.

Förderung von Innovationen im Eisenguss für Luft- und Raumfahrtanwendungen

Innovation ist das Lebenselixier der Luft- und Raumfahrtfertigung und erfordert, dass Anbieter von Eisengussdiensten nicht nur Lieferanten, sondern auch eigenständige Innovatoren sind.

Förderung einer Kultur der Innovation

Dienstleister müssen in ihren Betrieben eine Kultur der Innovation fördern und die Erforschung neuer Ideen und die Einführung bahnbrechender Techniken fördern, die zur nächsten Generation von Eisengussteilen für die Luft- und Raumfahrt führen können.

Kollaborative Innovation für maßgeschneiderte Lösungen

Die Zusammenarbeit zwischen Luft- und Raumfahrtunternehmen und Eisengussanbietern kann zu maßgeschneiderten Lösungen für spezifische Herausforderungen führen. Dieser kollaborative Innovationsansatz stellt sicher, dass das Endprodukt nicht nur eine Komponente, sondern eine für die beabsichtigte Anwendung optimierte Lösung ist.

Verpflichtung zur Exzellenz bei jedem Casting

Die Verpflichtung zur Exzellenz zeichnet die Besten der Branche aus. Für Eisengussdienstleister in der Luft- und Raumfahrtindustrie muss dieses Engagement unerschütterlich und in jedem von ihnen gelieferten Produkt sichtbar sein.

Das Streben nach Perfektion im Eisenguss

Das Streben nach Perfektion mag wie ein hohes Ziel erscheinen, aber in der Luft- und Raumfahrt ist es der Standard. Dienstleister müssen bei jedem Guss nach diesem Qualitätsniveau streben, wohl wissend, dass jedes Teil für die Sicherheit und Leistung des Flugzeugs von entscheidender Bedeutung ist.

Qualität als Eckpfeiler des Eisengusses in der Luft- und Raumfahrt

Qualität ist der Eckpfeiler, auf dem der Ruf eines Dienstleisters aufbaut. Es handelt sich um ein umfassendes Konzept, das alle Aspekte des Gussprozesses umfasst, vom Design und der Materialauswahl bis hin zur Produktion und Endbearbeitung.

Die strategische Bedeutung maßgeschneiderter Eisengusskapazitäten

Maßgeschneiderte Eisengussmöglichkeiten sind für Luft- und Raumfahrt-OEMs von strategischer Bedeutung. Die Fähigkeit, maßgeschneiderte Komponenten herzustellen, die bestimmten Designparametern entsprechen, ist nicht nur eine Dienstleistung, sondern eine strategische Fähigkeit, die ein Unterscheidungsmerkmal auf dem Markt sein kann.

Anpassung benutzerdefinierter Funktionen an die Anforderungen der Luft- und Raumfahrt

Dienstleister müssen ihre individuellen Fähigkeiten an den sich verändernden Anforderungen der Luft- und Raumfahrtindustrie ausrichten und sicherstellen, dass sie schnell und effektiv auf die individuellen Anforderungen jedes Projekts reagieren können.

Die Rolle kundenspezifischer Gussteile bei Innovationen in der Luft- und Raumfahrt

Kundenspezifische Gussteile spielen eine wichtige Rolle bei Innovationen in der Luft- und Raumfahrt. Sie ermöglichen die Erforschung neuer Designs und die Integration fortschrittlicher Funktionen, die die Leistung und Effizienz von Luft- und Raumfahrtsystemen verbessern können.

Ein synergistischer Ansatz zum Eisenguss für die Luft- und Raumfahrt

Zusammenfassend lässt sich sagen, dass die Auswahl des richtigen Eisenguss-Dienstleisters für OEM-Teile in der Luft- und Raumfahrt eine wichtige Entscheidung ist, die einen strategischen und synergetischen Ansatz erfordert.

Die Summe ist größer als die Teile

Die Beziehung zwischen einem Luft- und Raumfahrtunternehmen und einem Eisengussanbieter ist symbiotisch, wobei die Summe der Partnerschaft größer ist als die einzelnen Beiträge. Es geht darum, ein Ganzes zu schaffen, das robuster, innovativer und erfolgreicher ist, als es die einzelnen Teile jemals sein könnten.

Der Weg nach vorn in der Luft- und Raumfahrtfertigung

Der Weg in die Zukunft für die Luft- und Raumfahrtfertigung ist klar: Sie erfordert eine Partnerschaft, die auf Vertrauen basiert, von Innovation angetrieben wird und sich der Erzielung von Spitzenleistungen in jedem Aspekt des Produktionsprozesses widmet. Dieser Weg wird von den Anbietern gestaltet, die sich der Bedeutung ihrer Rolle bewusst sind und sich dafür einsetzen, die Grenzen des Möglichen im Eisenguss für Luft- und Raumfahrtanwendungen zu erweitern.