10 princípios para reduzir defeitos de fundo

10 princípios para reduzir defeitos de fundo

No processo de produção, pois as empresas de financiamento inevitavelmente encontrarão defeitos de financiamento, como acolhimento, bolhas, segregação, etc. Isso resultará em baixo rendimento de financiamento e produção de refluxo enfrentará uma grande quantidade de mão de obra e consumo de energia. Como reduzir os defeitos de fundo é um problema que sempre preocupa os profissionais de fundo.

Para o problema de redução de defeitos de fundo, John Campbell, professor da Universidade de Birmingham, no Reino Unido, passou por muitas batalhas e teve insights exclusivos sobre a redução de defeitos de fundo. Já em 2001, Li Dianzhong, pesquisador do Instituto de Pesquisa de Metais da Academia Chinesa de Ciências, realizou a simulação da organização e o projeto do processo de processamento térmico, que foi realizado sob a orientação do Professor John Campbell.

Espero que a lista de dez diretrizes para redução de defeitos de financiamento, feita pelo mestre internacional de financiamento, John Campbell, seja útil para colegas da indústria de financiamento.

1. Boas ofertas com pescados de alta qualidade

Devemos preparar, inspecionar e processar o processo de fundição antes de despejar as peças fundidas. Se necessário, o padrão mais baixo aceitável pode ser usado. No entanto, a melhor opção é preparar e adotar um plano de fundo que esteja próximo de zero defeitos.

2. Evite inclusões turbulentas na superfície do líquido livre

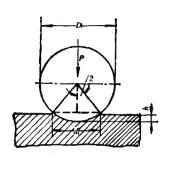

Isso requer evitar velocidade de fluxo alta na superfície livre frontal (menisco). Para a maioria dos metais, a vazão máxima deve ser 0,5 m/s. Enquanto isso, para sistemas de comportas fechadas ou peças de paredes finas, a taxa de fluxo máximo será aumentada adequadamente. Este requisito também significa que a altura de queda do metal fundido não pode exceder o valor crítico da altura de “queda estática”.

3. Evite inclusões laminares de condensador de superfície em metal fundido

Isso requer que, durante todo o processo de enchimento, não haja borda frontal de nenhum fluxo de metal para interromper o fluxo antecipado. O menisco de metal líquido na fase inicial de enchimento deve ser mantido em um estado móvel, e não afetado pelo espessamento do condensado superficial, que passará a fazer parte da fundação. Portanto, para obter este efeito, a extremidade frontal do metal fundido pode ser projetada para expandir continuamente. Na prática, apenas a aposta inicial “para cima” pode alcançar um processo de subida contínua. (Por exemplo, em fundição por gravidade, flua para cima a partir da parte inferior do jito). Isso significa: sistema de gating de injeção inferior; nenhuma forma “downhill” de metal fundido caindo ou escorregando, nenhum fluxo horizontal de grande área e nenhuma parada de fluxo frontal de metal fundido devido ao despejo ou fluxo em cascata.

4. Evite bolsas de ar

Evite que bolhas de ar sejam geradas pelo sistema de vazamento entrem na cavidade. Isso pode ser alcançado pelos seguintes métodos: projeto razoável de copos de jito escalonados; projeto razoável de corredores retos para encher rapidamente; uso razoável de “barragens”; evitar o uso de “poço” ou outros sistemas de portas abertas; use pequenos canais de seção transversal ou o jito usa filtros de cerâmica perto da emoção do canal; usa um dispositivo de desgaseificação; não interrompa o processo de vazamento.

5. Evite os poros do núcleo de areia

Evite que as bolhas geradas pelo núcleo ou molde de areia entrem no metal fundido na cavidade. O núcleo de areia deve garantir um conteúdo de ar muito baixo ou usar a extensão adequada para evitar os poros do núcleo de areia. A menos que você possa garantir uma secagem completa, você não pode usar caroço de areia à base de argila ou cola para reparo de molde.

6. Evite o encolhimento

Devido à influência da convecção e do gradiente de pressão, peças fundidas com seções transversais grossas e grandes não podem atingir a alimentação ascendente. Portanto, é necessário seguir todas as regras de alimentação para garantir um bom design de alimentação. Ao mesmo tempo, use tecnologia de simulação de computador para verificação e realmente exemplo de elenco. Controle o nível de flash na estrutura do molde de areia e do núcleo de areia, a espessura do revestimento do molde (se houver) e a temperatura da liga e do molde.

7. Evite a convecção

Os riscos de convecção estão relacionados ao tempo de pega. As peças fundidas de paredes finas e grossas não são suportadas pelos riscos de convecção. Para fundos de espessura média: reduza os riscos de convecção através da estrutura ou tecnologia de fundo; evite alimentação ascendente; vir depois de despejar.

8. Reduza a deflexão

Evite a segregação e controle dentro da faixa padrão, ou área permitida pelo cliente para ultrapassar o limite. Se possível, tente evitar a segregação de canais.

9. Reduz o estresse residual

Não resfrie a liga leve com água (água fria ou água quente) após o tratamento da solução. Se a tensão de fundo não parecer grande, podem ser usados meios de têmpera de polímero ou têmpera por ar forçado.

10. Dado ponto de referência

Deve dar a todos os fundidos um ponto de referência de posicionamento para padronizado dimensional e processamento.

Deixe um comentário

Quer participar da discussão?Sinta-se livre para contribuir!