Döküm Hataları – Kum Kalıbı, Metal Döküm

Bugün sizlere çeşitli metal döküm kusurlarını ve yide dökümün imalat sürecinde bulunan resimlerini tanıtacağım. Bunlar, dökme demir ve dökme çelik parçaların yüzeyinde ve içinde yaygın olarak görülen kum döküm kusurlarıdır.

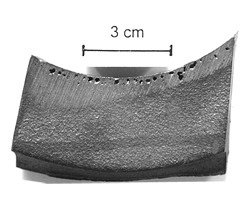

1. Hava Deliği ve İğne Deliği

Bu, aynı zamanda iğne delikleri ve yer altı gözeneklerine bölünmüş bir boşluk kusurudur. İğne delikleri çok küçük deliklerdir, bazıları yüzeyde görülebilir. Yeraltı hava delikleri ancak işleme veya taşlamadan sonra görülebilir.

İşleme veya öğütme işleminden sonra çoğu yer altı gözenekleri bulunabilir. Yüzey düz ise, yide dökümümüz bunları ultrasonik hata detektörü ile inceleyebilir.

iğne deliği kusuru

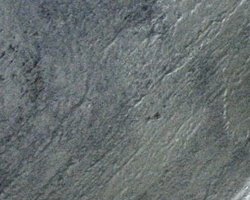

2. Kum Yanma Kusuru

Bu kusur, kimyasal yanıkları ve metal penetrasyonunu içerir. Genellikle köşede fazla metal malzeme görürsünüz. Bunun nedeni zayıf kumdur. Metal, kum kalıbın içine girmiştir.

Kum yakma kusuru

3. Kum İçerme ve Cüruf İçerme

Bu kusurlara kabuk veya siyah kabuk da denir. İnklüzyon kusurlarıdır. Metal dökümün içinde cüruf var gibi görünüyor.

Kum içerme kusurları

4. Kum Deliği Hataları

Kum deliği tipik bir büzülme hatasıdır. Kumlama veya işleme sonrasında boşluklar göreceksiniz. Kum, kum kalıbından düşer, sıvı metalin içine yuvarlanır ve kabarcıklar oluşturur.

Bu, kum kalıbının bir sorunudur veya metalin akış hızı çok yüksektir. Bu kusur dökümhane tarafından giderilebilir.

Kum deliği kusuru

5. Soğuk Tur Kusuru

Ayrıca soğuk kapatma denir. Bu yuvarlak kenarlı bir çatlaktır. Soğuk tur, daha düşük bir erime sıcaklığından veya zayıf bir kapı sisteminden kaynaklanır. Bu sadece bir yüzey hatası değildir. Genellikle bu konum hava kaçağına neden olabilir ve ayrıca bu konumdaki malzeme kalitesiz olacağından kırılgan olabilir.

Soğuk tur kusuru

6. Flash, Fin ve Çapaklar

Eklem parlaması aynı zamanda bir metal dökümün yüzeyindeki ince bir çıkıntı olan döküm yüzgeci olarak da adlandırılır. Temizleme ve zımparalama işlemi sırasında derz çapakları giderilmelidir.

Keskin yüzgeçler ve çapaklar, çapaklarla benzer problemlerdir. Aslında, büyük flaş bir döküm problemidir, dökümhane modeli değiştirerek bunu geliştirmelidir. Bununla birlikte, küçük kanatçıklar ve çapaklar döküm kusurları değildir, dökümhanenin sadece bunları taşlaması ve gidermesi gerekir.

Flash, Fin ve Çapaklar

7. Yanlış çalıştırma hatası

Bu, tamamlanmamış dökümle sonuçlanan eksik bir döküm hatasıdır. Defektin kenarları yuvarlak ve pürüzsüzdür.

Yanlış çalıştırma kusuru

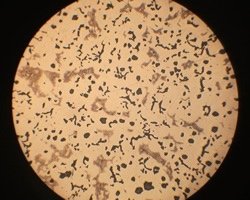

8. Gözeneklilik Büzülme Hatası

Büzülme kusurları dağınık büzülmeyi, mikro büzülmeyi ve gözenekliliği içerir. Yüzeydeki geniş gözenekler için bunları kolayca görebilirsiniz. Ancak, daha küçük dispersiyon büzülmesi için bunları işlemden sonra görebilirsiniz. Aşağıdaki şekil gözenekliliğin büzülmesini göstermektedir. Metalin yoğunluğu çok zayıftır ve işlendikten sonra birçok küçük delik görülebilir.

Porozite büzülme kusuru

9. Büzülme Boşlukları Kusuru

Bunlara büzülme boşlukları da denir ve ciddi bir büzülme kusuru türüdür ve bu delikleri metal dökümün pürüzlü yüzeyinde rahatlıkla görebilirsiniz. Dökümhaneler kapaklarını ve havalandırma sistemlerini geliştirebilir ve ardından bu çekme sorunlarını çözebilir.

Büzülme kusuru

10 Büzülme Depresyonu

Bu kusur aynı zamanda bir metal döküm yüzeyinde girintili bir alan gibi görünen bir tür çekme kusurudur. Bu kusur, çekme kadar ciddi olmasa da, yine de kötü yüzey kalitesine yol açar ve bazı iç kusurlar olabilir, bu nedenle dökümhane bunu çözmeye veya iyileştirmeye çalışmalıdır.

Büzülme Depresyonu

11. Fil derisi kusurları

Bu, yüzeyde düzensizliklere veya kırışıklıklara neden olabilen bir yüzey hatasıdır. Bu kusur, erimiş metal veya zayıf kum kalıbının sıcaklık farkından kaynaklanır.

Fil cilt kusurları

12damar kusuru

Sıçan kuyruğu olarak da adlandırılır ve metal bir dökümün yüzeyindeki birçok küçük su izine benzer. Bazen bu, erimiş metalin düşük sıcaklığından veya uygun olmayan kapı kontrolü ve egzoz sisteminden kaynaklanır.

damar kusuru

13. Pürüzlü yüzey

Pürüzlü bir yüzey aynı zamanda bir yüzey hatasıdır. Normal bir pürüzlü yüzey bir kusur olarak kabul edilemez, ancak çok pürüzlü ve pürüzlü bir yüzey bir kusur olacaktır.

Pürüzlü yüzey kusurları

14. Uyumsuzluk ve yer değiştirme kusurları

Bu tür kalıp kusuru, kalıp çapaklarının yer değiştirmesinden kaynaklanır. Ayrım çizgisinin yanlış yerleştirilmesine neden olur. Ayrım çizgisinin yakınında, sol taraf diğer taraftan birkaç milimetre daha alçak veya yüksek olabilir. Ayrım çizgisi bir kusur değildir ancak soldaki yükseklik sağdaki yükseklikten farklıysa döküm hatası olur. Özel bir gereklilik yoksa, 1 mm'den az bir uyumsuzluğa izin verilir. Kum döküm işlemi için hiçbir uyumsuzluk imkansızdır.

Bununla birlikte, uyumsuzluk dökümün işlevini etkiliyorsa, dökümhanenin gereklilikleri karşılamak için kontrol etmesi, öğütmesi veya işlemesi gerekir.

Uyumsuzluk kalıp kusurları

15. Mekanik hasar

Bu bir döküm hatası değil, karşılaşabileceğiniz gerçek bir döküm kalitesi sorunudur. Bu, işleme veya teslimat sırasındaki hasardır. İşçiler bu soruna daha fazla dikkat etmelidir.

Mekanik hasar hatası

16. Cüruf Kapanım Kusurları

Bu tür kusurlara yabancı kapanımlar, cüruf kapanımları da denir. Genel olarak, cüruf erimiş metalden yapılır. Metal eritme işlemi sırasında, dökümhane kir ve kalıntıları iyice temizlemelidir, aksi takdirde bu kalıntılar döküme dökülecektir.

Cüruf içerme kusurları

17 Yükseltilmiş Kalıp Hatası

Sıvı metalin saçılması nedeniyle kalıp şişesi yükselir ve dökümün üst kısmının alt kısımdan daha yüksek veya kalın olmasına neden olur.

Yükseltilmiş Kalıp Hatası

18. Çatlak hatası

Çatlak kusurları genellikle metal dökümlerin içinde meydana gelir. Bu kusur, metal dökümün fiziksel özelliklerini azaltacaktır. Yüzeyde de çatlaklar var.

Çatlak kusuru

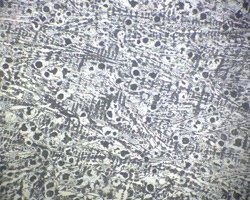

19. Anormal nodülleşme kusuru

Pek çok nedenden dolayı, sfero dökme demirin grafitinin küreselleşme oranı etkilenecek ve bu da küreselleşme oranının zayıf olmasına neden olacaktır. Metalografik mikroskop sayesinde grafit toplarını neredeyse hiç göremezsiniz, ancak birçok solucan benzeri grafiti görebilirsiniz.

Bu önemli bir sorundur. Eğer öyleyse, mekanik özellikleri standart gereklilikleri karşılamayacaktır ve bu da döküm ürünün kullanım sırasında hasar görmesine neden olabilir.

Anormal Nodülleşme Defekti

20. Düzensiz sertlik kusurları

Bu, aynı yüzeydeki sertliğin üniform olmadığı anlamına gelir. Sertlik tekdüze değildir ve bazı parçalar son derece yüksek sertliğe sahip olabilir. Daha sert bir konuma işlenirken, işleme daha da zorlaşacaktır. Matkap ucu hasar görebilir.

Bu önemli bir sorundur. Daha yüksek sertliğe sahip yerler, yerel alanlardan daha hızlı soğuyabilir.

Düzensiz sertlik

21 Kum Damlası Kusuru

Ayrıca ezilmiş kum denir. Kum kalıbından bazı kum topakları düşer ve bu da benzer şekilli kum delikleri veya eksikliklerle sonuçlanır. Bu kum kalıplarının bir sorunudur. Kum kalıbı yeterince sıkı olmayabilir.

Kum Damlası Kusuru

22. Deformasyon sorunu

Bu sorun, aşırı düzlük ve doğrusallık toleransları ile sonuçlanacaktır. İnce cidarlı uzun dökümler ve düz dökümler için bu çok yaygın bir kusurdur. Nedeni, soğutma işlemi sırasında kum kalıbının veya havanın doğal deformasyonudur. Bazen aşırı kumlama da bu soruna neden olabilir.

deformasyon sorunu

23. Kaynak Onarım Problemi

Kaynaklı onarımdan sonra, mekanik işleme veya cilalamadan sonra bile kaynak izleri hala görülebilir. Önemsiz döküm yüzeyleri için, müşteri kaynak onarımlarına izin veriyorsa bu işaretler kabul edilebilir olmalıdır. Ancak, yüksek basınca maruz kalan veya müşterinin kaynakla onarım yapılmasını açıkça yasakladığı yerler için bu işaretler kusur olarak değerlendirilecektir.

Kaynak onarım işareti

24. Soğuk Demir İşareti

Dökme demir, önemli parçaların büzülmesini etkili bir şekilde azaltabilir, bu nedenle dökme demir fabrikalarında dökme demir kullanmak çok yaygındır. Bununla birlikte, soğuk demirin kenarları görsel inceleme ile net bir şekilde bulunabilir. Bu işaretler görünümü etkilemiyorsa, bazı müşteriler bunları taşlamaya ihtiyaç duymaz. Ancak müşteriler, daha iyi bir yüzey görünümü elde etmek için döküm üreticisinden bunları taşlamasını isteyebilir. Lütfen bu işaretlerin döküm kusurları olarak değerlendirilmemesi gerektiğini açıklığa kavuşturun.

Soğuk Demir İşareti

25. Döküm soğuma kusurları

Aynı zamanda “beyaz demir” olarak da adlandırılır. Bu kusurlu dökümün yüzeyi çok beyaz, parlak ve pürüzsüz olacaktır. Kusurlu dökümler kırılgan ve kırılgandır, bu nedenle işleme sırasında bazı kenarlar ve uçlar kırılabilir. Bu kusur, kum kalıbın düşük sıcaklığından kaynaklanır ve kum kalıbı erken terk eder, bu nedenle sıcak demir hızla soğutulur. Onlara uygun tavlama ısıl işlemi bu kusuru giderebilir.

Döküm soğuma kusurları

26 Masif Serbest Karbür

Metalografik fotoğraflarda, balık kılçığı olmayan birçok sinterlenmiş karbür görebilirsiniz. Bu, dökme demir malzemelerin ciddi bir kusurudur ve genellikle sfero dökümde görülür. Ters soğutma kusurları ve zayıf aşılama nedeniyle, sfero dökümde kırılganlığa ve düşük kaynak performansına yol açacak kalitesiz karbürler olacaktır. Yüksek sıcaklıkta tavlama ısıl işlemi kalitesini artırabilir.

Masif Serbest Karbür

27. Soğuk kısa veya kısa demir

Bu kusura iç terleme de denir. Dökümde demir fasulye var. Bunun nedeni, erimiş demirin bir kısmının aniden çekirdek haline gelmesine neden olan mantıksız kapı kontrol tasarımıdır ve daha sonra bu çekirdekler diğer erimiş demire sarılır. Bunlar yüzey kusurlarıdır, ancak kritik yerlerde bulunurlarsa ciddi çamur sorunlarına neden olabilirler.

Soğuk kısa demir

28 Sıyırma Hatası

Döküm yüzeyindeki demir sac çok incedir. İki kat. Bunun nedeni, yolluk sisteminin mantıksız olması ve bunun sonucunda çok ince bir hava tabakası oluşmasıdır. Bu kusur bir yüzey hatasıdır, dolayısıyla genellikle taşlanabilir. Ancak sadece yüzeyde değilse atılmalıdır.

Sıyırma Hatası

29 Dökme Demir Grafit Yüzdürme

Bu kusur maddi bir problemdir. Bunun nedeni düşük döküm sıcaklığı ve yüksek karbon içeriğidir. Bu kusur çok zararlıdır ve çok kırılgan malzemelere yol açabilir. Kırık yüzeyde, kusurun neden olduğu bariz siyah yüzeyi görebilirsiniz.

Dökme Demir Grafit Yüzdürme

Yorum bırak

Tartışmaya katılmak ister misiniz?Katkıda bulunmak için çekinmeyin!