Özelleştirilmiş döküm parçalarını standart olanlara göre seçmenin avantajları nelerdir?

Dökümde Kişiselleştirme Avantajı

Spesifikliğin ve hassasiyetin çok önemli olduğu bir çağda, özelleştirilmiş döküm parçalarını seçmenin standart olanlara göre avantajları çok sayıda ve etkilidir. Kişiselleştirme, standart parçaların kolayca eşleşemeyeceği düzeyde ayrıntı ve adaptasyona olanak tanır.

Özel Tasarımlarla Gelişmiş Performans

Özel yapım döküm parçaları, amaçlanan uygulamaya mükemmel uyum sağlayacak şekilde tasarlanmanın benzersiz faydasını sunar. Tasarımdaki bu özgünlük, yalnızca parçanın performansını artırmakla kalmaz, aynı zamanda parçası olduğu makinenin veya yapının genel verimliliğini de artırır.

Özel Uygulamalar İçin Malzeme Seçimi

Özel döküm, uygulamanın tam ihtiyaçlarına göre malzeme seçimine olanak tanır. Bu, her parçanın ağırlık, dayanıklılık, korozyon direnci veya termal iletkenlik gibi faktörlere göre optimize edilebileceği anlamına gelir.

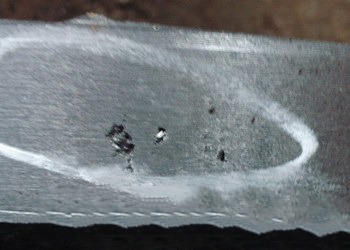

Özel Dökümlerde Hassasiyet ve Kalite

Özel dökümler yüksek hassasiyetle eş anlamlıdır. Genellikle kullanıma hazır parçalara göre daha sıkı toleranslara ve daha yüksek kalite standartlarına göre üretilirler, bu da çok az değişiklik gerektirmeden veya hiç değişiklik gerektirmeden istenen uygulamaya kusursuz bir şekilde uymalarını sağlar.

Özelleştirmenin Maliyet Etkinliği

Her ne kadar mantığa aykırı görünse de, özel döküm inanılmaz derecede uygun maliyetli olabilir. Tam uyumlu parçalar üretildiğinde atık önemli ölçüde azaltılır ve parçaların uzun ömürlü olması, zaman içinde daha az değişiklik yapılması anlamına gelir.

Hassas Döküm ile Atıkların Azaltılması

Özel dökümde hassasiyet, doğrudan daha az malzeme israfına dönüşür. İhtiyaç duyulan malzemenin tam miktarı kullanılarak fazlalık ve bununla ilgili maliyetler en aza indirilebilir.

Dayanıklı Özel Parçalarla Uzun Vadeli Tasarruf

Özelleştirilmiş parçalar genellikle daha dayanıklıdır çünkü kullanım amaçlarına göre belirli gerilimlere dayanacak şekilde yapılmıştır. Bu dayanıklılık, değiştirme ve onarım ihtiyacı azaldığından maliyet tasarrufu sağlar.

Sektöre Özel Standartların Karşılanması

Havacılık, otomotiv ve sağlık gibi endüstrilerin gerektirdiği katı standartları ve sertifikaları karşılamak, uyumluluğu sağlamak ve maliyetli yasal sorunlardan kaçınmak için özel döküm parçalar oluşturulabilir.

Yönetmeliklere Uyum

Özel parçalar, katı düzenleme gerekliliklerine sahip endüstriler için idealdir. Bunlar, başlangıçtan itibaren uyumluluğu sağlayacak ve uyumsuzluk cezası riskini ortadan kaldıracak şekilde tasarlanabilirler.

Özel Parçalarla Endüstri Sertifikasyonunun Alınması

Parçalar, sertifika veren kuruluşlar tarafından belirtilen spesifikasyonları tam olarak karşılayacak şekilde tasarlanabildiğinden, kişiselleştirme, sektör sertifikalarının alınmasını ve sürdürülmesini kolaylaştırır.

Özel Dökümlerin Esnekliği

Özel döküm parçalar, yeni ve gelişen teknolojilere uyum sağlamak için gereken esnekliği sağlayarak işletmelerin rakiplerinin önünde kalmasına olanak tanır.

Teknolojik Değişimlere Uyum Sağlayabilme

Teknoloji geliştikçe özel döküm parçalar da gelişebilir. Önceden var olan tasarımların sınırlamalarıyla sınırlı değildirler ve yeni teknolojik ilerlemeleri kapsayacak şekilde hızla uyarlanabilirler.

Karmaşık Sorunlara Özel Çözümler

Özel döküm, karmaşık sorunlara yenilikçi çözümler sunarak tasarımcılara ve mühendislere standart parça boyutları veya şekilleriyle sınırlanmadan kalıpların dışında düşünme özgürlüğü verir.

Daha Kısa Teslimat Süreleri ve Geliştirilmiş Pazara Çıkış Süresi

Özel döküm süreçleri çoğu zaman kolaylaştırılabilir, teslimat süreleri kısaltılabilir ve ürünlerin pazara standart parçalara dayananlara göre daha hızlı ulaşmasına yardımcı olunabilir.

Özel Kalıplarla Kolaylaştırılmış Üretim

Özel kalıplarla üretim kolaylaştırılabilir, üretimdeki adımlar ve süre azaltılabilir, bu da ürünlerin pazara daha hızlı sunulmasına katkıda bulunur.

Pazar Testine Hızlı Prototipleme

Özel döküm parçalar, hızlı yineleme ve testlere olanak tanıyan hızlı prototipleme teknolojilerinden faydalanarak geliştirme sürecini önemli ölçüde hızlandırır.

Gelişmiş Estetik Olanaklar

Özel döküm, markayı farklılaştırabilecek benzersiz tasarımlara sahip parçaların yaratılmasına olanak tanıyan bir estetik olasılıklar dünyasının kapılarını açar.

Neden Özel Döküm Parçaları Gelecek?

Dökümde kişiselleştirmeye yönelik hareket, hassasiyet, verimlilik ve maliyet etkinliği ihtiyacından kaynaklanmaktadır. Özel döküm parçaları, modern endüstrilerin benzersiz taleplerini karşılayan özel çözümler sunarak imalatın geleceğini temsil eder.