Son zamanlarda döküm alanında olmayan pek çok arkadaşımız bakır alaşımlarının neden ergitilmesi gerektiğini sordular Bugün sizlere bakır alaşım ergitme hakkında daha fazla bilgi vereceğiz.

Bakır alaşımı ergitme için üç ana hammadde türü vardır: 1. katot bakır (elektrolitik bakır); 2. işleme sırasında oluşan geometrik atıklar; 3. satın alınan atık bakır. Gerekli alaşım bileşim oranını elde etmek için, eritilmelidir. Bakır alaşımlı ergitmede, hammadde oranı doğrudan döküm ürününün kalitesi ile ilgilidir.Aynı zamanda üretim maliyeti seviyesinin anahtarıdır.

Bakır alaşımlarının neden eritilmesi gerekiyor?

(1) Alaşım Bileşik

Alaşım bileşim oranına göre uygun metal hammaddelerini seçin, ardından eritin ve yüksek sıcaklıkta rafine ederek nitelikli bileşime sahip alaşım eriyiği elde edin.

(2) Eriyik arıtma

Metalin kalitesini garanti etmek için kimyasal reaksiyon ou fiziksel adsorpsiyon, sedimantasyon ve gazdan arındırma e kirlilik giderme için diğer arıtma önlemlerinin kullanılması yoluyla.

(3) eritme metali

Katı hammadde, döküm sırasında boşluğu doldurmak için yeterli akışkanlığa sahip olacak şekilde yüksek sıcaklıkta ısıtma ile sıvı bir eriyik haline dönüştürülür.

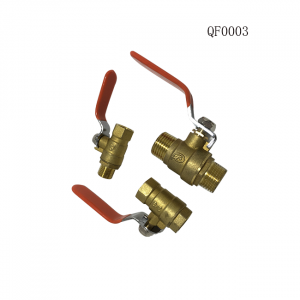

Günlük hayatımızdaki birçok ürün, caixa e cabo, modelador bakır vb. gibi bakır alaşımlı ürünlerdir.Endüstride birçok mekanik rulman, çelik bilyalar e bakır kovanlar kullanır.Ayrıca, bakır yatak burçlarında, bakırda bakır alaşımlarını da bulabiliriz. bilye yuvaları, bakır kılavuz plakalar e bakır sonsuz dişliler.

tubo de latão

Bakır alaşımlı eritme işleminin kilit noktaları:

- Preparação

Şarj temiz, susuz ve yağsız olmalı ve yüklemeden önce önceden ısıtılmış olmalıdır.Yaklaşık oran bakır çinko olmalıdır (800kg: 20 kg)

- Carregando

Önce en çok sayıda bileşeni eritin.Alaşımın yüksek sıcaklıkta erimesini ve yarı katılaşmayı önlemek için değişen alaşım erime noktası kanununda ustalaşın.Önce oksitlenmesi ve indirgenmesi zor olan bileşenleri ekley in.Sonra eritmesi kolay,kolay bileşenleri ekleyin. oksitlenir ve uçucu

- fusão

Bakır alaşımının erime sıcaklığı 800 ± 50 santigrat derece arasındadır.

- oksijensizleştirme

Yaygın olarak kullanılan deoksidasyon yöntemi: fosfor bakır Deoksidasyon ürünleri tamamen çıkarılmalıdır, aksi takdirde alaşım sıvısındaki safsızlık içeriğini artıracaktır.

Fabricação de fundição de latão com núcleo de fundição em areia