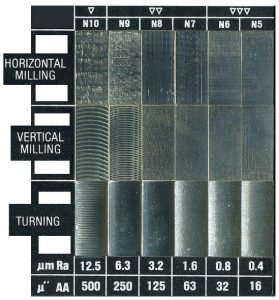

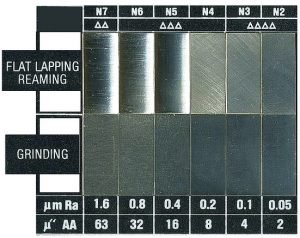

Bearbeitungsoberflächengütediagramm, Vergleicher, Methode, Grad, Ra, Rz, RMS

Bearbeitungsoberflächengütediagramm, Vergleicher, Methode, Grad, Ra, Rz, RMS

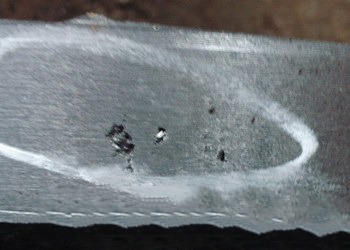

Der Oberflächengütegrad Glätte ist eine wichtige Voraussetzung, wie bei der Bearbeitung von Stahl- und Eisengussteilen.

Heute fio Fundição de Yide die Konvertierung in China and USA nach Standard für Ra (um), Ra (Mikrozoll), Rz (um), RMS und Finish-Grad sowie die dazugehörigen Finish-Methoden einführen.

| China

Realização |

China

Rá (um) |

China

Rz (hum) |

Vereinigte Staaten von Amerika

Rá (um) |

EUA Ra

(Mikrozoll) |

EUA RMS

(Mikrozoll) |

Método Bearbeitungsfinish

siehe iron-foundry.com |

| 1 | 50 | 200 | 50,0 | 2000 | 2200 | Grobste Bearbeitung ou gute raue Gussoberflächen |

| 2 | 25 | 100 | 25,0 | 1000 | 1100 | Bearbeitungspuren sehr alemão.

Schruppdrehen, Bohren, Hobeln, Bohren. |

| 3 | 12,5 | 50 | 12,5 | 500 | 550 | Bearbeitungspuren alemão.

Schruppdrehen, Hobeln, Fräsen, Bohren. |

| 4 | 6.3 | 25 | 8.00 | 320 | 352 | Bearbeitungsspuren sichtbar.

Normales Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 6.30 | 250 | 275 | ||||

| 5 | 3.2 | 12,5 | 5.00 | 200 | 220 | Bearbeitungsspuren nicht ofensichtlich, aber immer noch sichtbar.

Normales Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 4.00 | 160 | 176 | ||||

| 3.20 | 125 | 137,5 | ||||

| 6 | 1,6 | 6.3 | 2.50 | 100 | 110 | Bearbeitungsmarken verschwimmen, aber die Richtung ist ofensichtlich.

Nummerngesteuertes Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 2,00 | 80 | 88 | ||||

| 1,60 | 63 | 69,3 | ||||

| 7 | 0.8 | 6.3 | 1,25 | 50 | 55 | Bearbeitungsmarken Richtungsunschärfe, aber noch sichtbar.

Nummerngesteuertes Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 1.00 | 40 | 44 | ||||

| 0,80 | 32 | 35,2 | ||||

| 8 | 0,4 | 3.2 | 0.63 | 25 | 27,5 | Bearbeitungsmarken Richtungsunschärfe.

Reiben, Schleifen, Bohren, Walzen. |

| 0,50 | 20 | 22 | ||||

| 0,40 | 16 | 17,6 | ||||

| 9 | 0,2 | 1,6 | 0,20 | 12,5 | 13,75 | Bearbeitungsrichtung unsichtbar.

Schleifen, super Bearbeitung. |

| 10 | 11 | |||||

| 8 | 8.8 | |||||

| 10 | 0,1 | 0.8 | 0,10 | 4 | 4.4 | Oberfläche dunkler Glanz.

Super Bearbeitung. |

Der Oberflächenvergleicher zum Fräsen, Drehen, Reiben und Schleifen

Yide Casting é um eine führende Eisengießerei, o sowohl Gus- também Bearbeitungsservice anbietet mit importierten fortschrittlichen Bearbeitungsmaschinen in unserer Bearbeitungswerkstatt ausgestattet isto. Wenn Sie sowohl Guss-als auch Bearbeitungsanforderungen haben, ist Yide Casting eine gute Wahl für Sie und Bearbeitungsanforderung, que w Sie sich bitte für weitere Informationen an UNS .