Definição de fundição e métodos de molde manual

Definição de molde de mão:

O molde manual é um processo de modelagem que é todo feito à mão ou com ferramentas manuais. A operação do molde manual é flexível, ampla adaptabilidade, equipamento de processo simples, baixo custo. No entanto, sua qualidade de fundição é ruim, a produtividade é baixa, a intensidade do trabalho é alta e a exigência técnica é alta. Portanto, o molde manual é adequado principalmente para produção de pequenos lotes de peça única, especialmente peças fundidas pesadas e complexas.

Métodos de molde de mão:

1. De acordo com as diferentes características do molde de areia:

Modelagem de duas caixas, modelagem de três caixas, modelagem fora da caixa, modelagem de cava, modelagem de montagem de núcleo.

2. De acordo com as diferentes características da aparência:

Modelagem de molde completo, modelagem de molde dividido, modelagem de escavação de areia, modelagem de caixa falsa, modelagem de bloco vivo.

1) Modelagem de duas caixas

A modelagem de duas caixas é o método mais básico de modelagem. O molde é composto por um par de moldes superior e inferior, que é fácil de operar. Adequado para vários lotes de produção e vários tamanhos de peças fundidas

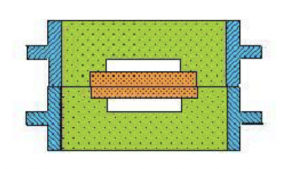

2) Modelagem de três caixas

O molde de modelagem de três caixas é composto por moldes superiores, médios e inferiores. A altura média precisa ser compatível com a distância entre as duas superfícies de separação da peça fundida. A operação de modelagem de três caixas custa mão de obra. É principalmente adequado para peças fundidas de produção de pequenos lotes de peça única com duas superfícies de separação.

3) Modelagem fora da caixa

A moldagem fora da caixa é usada principalmente para moldagem com caixa de areia móvel. Depois que o molde é fechado, a caixa de areia é retirada e usada para moldar novamente. Uma caixa de areia pode produzir muitos moldes. A fim de evitar moldagem errada durante o vazamento de metal, você deve usar areia de moldagem para preencher o molde firmemente. O molde também pode ser embalado. É frequentemente usado para produzir pequenas peças fundidas. Como a caixa de areia não tem correia, a caixa de areia geralmente tem menos de 400 mm.

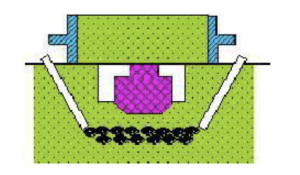

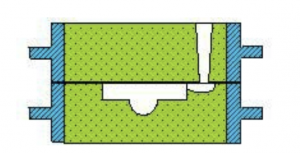

4) Modelagem de poço

A modelagem do poço usa o leito de areia da oficina como a caixa inferior do molde. Fundições grandes precisam ser cobertas com coque sob o leito de areia, e o tubo de saída de ar deve ser enterrado para sangrar o ar durante a fundição.

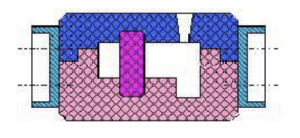

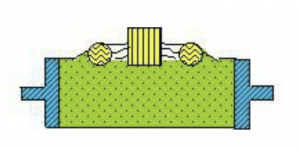

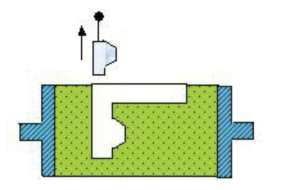

5) Modelagem de montagem do núcleo

A modelagem de montagem de núcleo consiste em combinar vários núcleos de areia em um molde sem a necessidade de uma caixa de areia. Pode melhorar a precisão das fundições, mas o custo é alto. Quais são os métodos de moldagem manual adequados para produção em massa de peças fundidas em areia complexas?

6) Modelagem completa do molde

A forma da modelagem completa do molde é integral, a superfície de separação é plana e a cavidade do molde está toda na metade do molde. A forma é simples e a fundição não produzirá defeitos de molde errados. É adequado para peças fundidas com a maior seção da peça fundida na extremidade e plana.

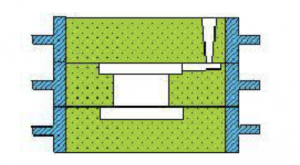

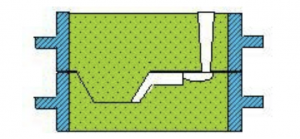

7) Modelagem de escavação de areia

A aparência da modelagem de escavação de areia é integral, mas a superfície de separação da peça fundida é curva. Para facilitar a escavação manual da areia que dificulta a partida do molde, a modelagem é trabalhosa, a produtividade é baixa e o nível técnico dos operários é alto. Usado para peças fundidas de produção de pequenos lotes cuja superfície de separação não é plana.

8) Modelagem de caixa falsa

é superar as deficiências da escavação de areia. Antes de modelar, faça um pneu inferior (ou seja, caixa falsa) e, em seguida, faça uma caixa no pneu inferior. Como o pneu inferior não participa do vazamento, ele é chamado de caixa falsa. A operação é mais simples do que a escavação de areia e a superfície de separação é limpa. É adequado para peças fundidas que requerem escavação de areia na produção em lote.

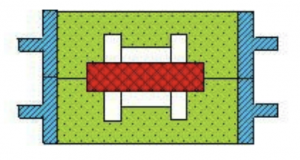

9) Moldagem por molde dividido

A moldagem por molde dividido consiste em dividir o padrão em duas metades ao longo da seção maior. A cavidade está localizada nas caixas de areia superior e inferior, o que é simples e economiza trabalho. Comumente usado para peças fundidas com a maior seção no meio.

10) Modelagem de bloco ao vivo

A modelagem de bloco vivo consiste em fazer pequenas saliências, nervuras e outras peças na fundição que dificultam a ejeção do molde nas atividades (ou seja, blocos vivos). Ao desenhar o molde, primeiro retire o corpo principal e, em seguida, retire o bloco vivo do lado. Sua modelagem é demorada e os trabalhadores têm altos requisitos técnicos. É usado principalmente para a produção de peças únicas e pequenos lotes de peças fundidas com peças salientes e difíceis de moldar.