Manuel Hidrolik Transpalet Yapi Prensibi

Manuel Hidrolik Transpalet Yapi Prensibi

Manuel Hidrolik transpalet, kompakt, kullanışlı, esnek, ağır hizmet tipi ve dayanıklı bir kargo taşıma aracıdır. Kamyon, mal sevk etme işlevine ek olarak, malların kaldırılmasını ve indirilmesini kolaylaştırmak için şasi ve tekerlekler arasında bir hidrolik cihaz içerir. Kamyon, kargo kutusunun tabanının altına kolayca itilebilir ve ardından şasi hidrolik basınçla kaldırılır. Böylece taşımak için kargoyu sürükleyebilirsiniz. Hedefe ulaştıktan sonra şasi hidrolik olarak indirilecektir. Ardından kargo uygun şekilde inecek ve kamyon kolayca çekilebilecek. Sonuç olarak, kamyon, karmaşık manuel taşıma sürecini atlamaya yardımcı olabilir. Manuel hidrolik transpalet, atölye kargo taşımacılığı için iyi bir yardımcıdır.

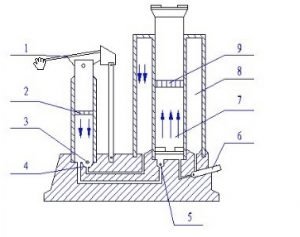

Manuel Hidrolik transpalet esas olarak üç parçadan oluşur: tutamak, yağ silindiri ve araba gövdesi.

Manuell hydraulischer Transpalet-Kolu, hydraulischer Silindirin-Kaldırılmasını und indirilmesini Kontrolle edebilir. Die Dauer beträgt 1 Meter. Uzun sap prensibi, insan gücünü büyük ölçüde azaltır.

Manuel hidrolik transpalet ana gövdesi genellikle 4 mm çelik levhadan yapılır. Tekerlekler nylon ve poliüretandan farklıdır. Kullanım sürecinde, genellikle iyi aşınma direncine sahip naylon tekerleklerdir.

Manuell hydraulische Transpalet, hydraulische şanzıman prensibini kullanır, çalışma ortamı olarak yağ kullanır, conta hacminin değişmesi yoluyla hareketi iletir ve yağın içindeki basınç yoluyla gücü iletir.

Güç parçası

Sie haben die Mechanik der Energieversorgung aktiviert und die Energieversorgungsanlage (Hydrohydroxid) nicht aktiviert. Örneğin: Hydrolik-Pumpe.

Yönetici bölümü

Die Hochdruckpumpe befindet sich in der Nähe des Stromnetzes und die Mechanik muss mit dem Strom versorgt werden. Bedeutung: hydraulische Hydraulik, hydraulische Motoren.

Kontroll parçası

Im Grunde nehmen Sie die Kontrolle über das Gerät und führen es aus. Örneğin: Basınç kontroll vanası, akış kontroll vanası ve yön kontroll vanası.

yardımcı parça

Sie müssen die Filter, Filter, Öle und Filter verwenden, um das System zu schützen, das in der Nähe des Filters angebracht ist. Informationen: Sie müssen die Daten löschen, löschen, filtern, löschen, überprüfen und den Inhalt kontrollieren.

Belirli bir hacimdeki sıvının herhangi bir noktasında uygulanan basınç, ihr yöne eşit olarak iletilebilir. Bu, birden fazla hidrolik silindir kullanıldığında, her bir hidrolik silindirin kendi hızında çekeceği veya iteceği ve bu hızların yükü hareket ettirmek için gereken basınca bağlı olduğu anlamına gelir.