ASTM A536 80-55-06 Sphäroguss

ASTM A536 80-55-06 Sphäroguss

ASTM A536 80-55-06 ist eine Sondergüte von duktilem Gusseisen. Es ist ein relativ gutes Material mit vergleichsweise hoher Zugfestigkeit und Dehnung.

Heute teilen wir Ihnen die mechanischen Eigenschaften und die chemische Zusammensetzung mit.

1. Mechanische Eigenschaften von duktilem Eisen ASTM A536 80-55-06

Zugfestigkeit ≥ 550 MPa (80.000 psi). Streckgrenze ≥ 380 MPa (55.000 psi). Dehnung ≥ 6%.

Der Härtebereich dieser Sorte beträgt 180 – 250 HB. (Brinell-Härte) ohne Wärmebehandlung. Für diese Note gibt es jedoch keine strenge Vorgabe.

2. Chemische Zusammensetzung von duktilem Eisen ASTM A536 80-55-06

Die Gießereien konnten die chemische Zusammensetzung entsprechend ihrer Produktionserfahrung anpassen. Achten Sie jedoch darauf, die Anforderungen der mechanischen Eigenschaften in den Normen zu erfüllen.

Die folgende Tabelle ist ein ungefährer Bereich der chemischen Zusammensetzung, der nicht als Produktionsrichtlinie verwendet werden kann.

| ASTM A536 | C % | Si % | Mn % | P % | S % | Mg % |

| 80-60-03 | 3.00-3.60 | 2.30-2.90 | 0.30-0.600 | ≤0.06 | ≤0.04 | 0.030-0.055 |

3. Äquivalente Qualitäten von duktilem Eisen ASTM A536 80-55-06

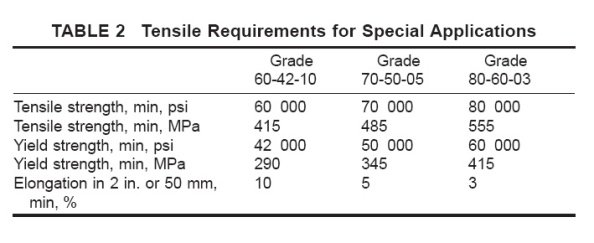

Da die meisten duktilen Eisengüten eine Zugfestigkeit von ≤500 MPa oder ≥600 MPa erfordern, gibt es keine gleichwertige Güteklasse zu ASTM A536 80-55-06. Dadurch wird diese Materialgüte zu etwas Besonderem. Trotzdem ist diese Note ähnlich wie 70-50-05 und 80-60-03. Sie müssen nur die chemische Zusammensetzung anpassen, um die Zugfestigkeit und Dehnung zu erhöhen.

4. Anwendungen von duktilem Eisen ASTM A536 80-55-06

Diese Werkstoffsorte wird aufgrund ihrer vergleichsweise hohen Zugfestigkeit und Dehnung zur Herstellung vieler Arten von Eisenguss verwendet. Und es ist ein beliebtes Sphärogussmaterial amerikanischer Kunden.

Die Hauptanwendungen dieser Sorte sind Schachtabdeckungen, Traktoreisenteile, Wiegenhalterungen von Hydraulikzylindern, Teile für Landmaschinen, Pflugscharen und Automobilteile. Im Folgenden sind einige duktile Gussteile aufgeführt, die von unserer Yide Casting (Jinma Foundry) in China hergestellt werden.

Yide Casting ist eine erfahrene Gießerei, die seit 28 Jahren auf Gusseisen spezialisiert ist und die Gusseisenteile nach Ihrem Zeichnungsdokument und Ihren Anforderungen herstellen kann. Wenn Sie nach einem Gusshersteller suchen, können Sie sich gerne an uns wenden, um weitere Informationen zu erhalten. Gerne können Sie unsere Fabrik für weitere Informationen besuchen.