ASTM A48 Standard für Graugussteile

ASTM A48 Standard für Graugussteile

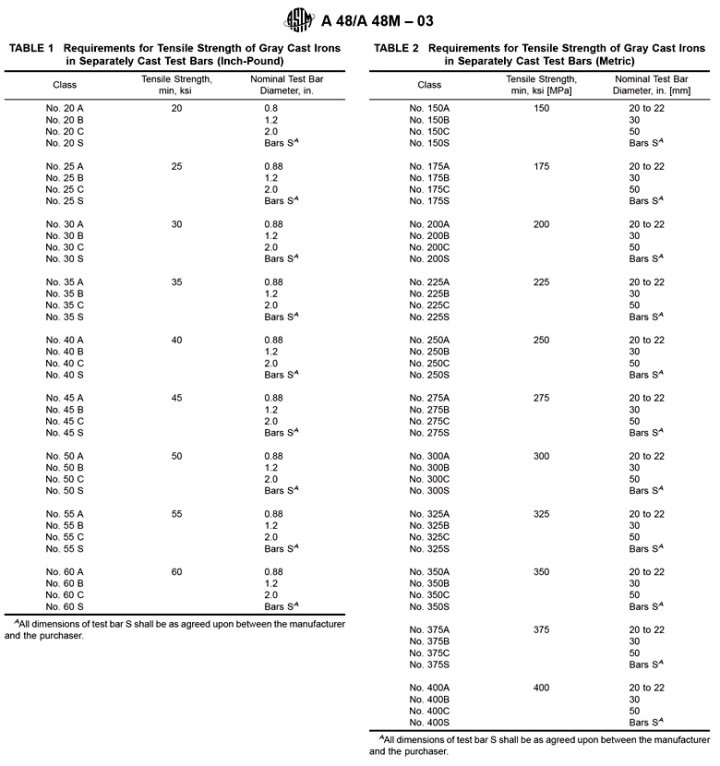

ASTM A48 / A48M Standardspezifikation für Grauguss, Güteklassen einschließlich Klasse Nr. 20, 25, 30, 35, 40, 45, 50, 55, 60.

Klasse Nr. 20 A, 20 B, 20 C, 20 S,

Klasse Nr. 25 A, 25 B, 25 C, 25 S,

Klasse Nr. 30 A, 30 B, 30 C, 30 S,

Klasse Nr. 35 A, 35 B, 35 C, 35 S,

Klasse Nr. 40 A, 40 B, 40 C, 40 S,

Klasse Nr. 45 A, 45 B, 45 C, 45 S,

Klasse Nr. 50 A, 50 B, 50 C, 50 S,

Klasse Nr. 55 A, 55 B, 55 C, 55 S,

Klasse Nr. 60 A, 60 B, 60 C, 60 S.

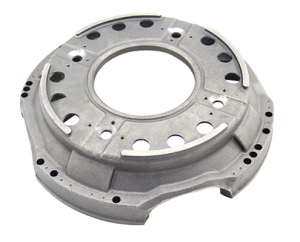

Diese Spezifikation gilt für allgemeine Maschinenbau-Graugussteile, die hauptsächlich für Zugfestigkeit verwendet werden. Die Gussteile werden nach der Zugfestigkeit des Gusseisens in die einzeln gegossenen Prüfstäbe eingeteilt.

1. Anforderungen an die Zugfestigkeit

In der obigen Tabelle können Sie sehen, dass jede Materialqualität ihren Mindestwert für die Zugfestigkeit, ksi, erfordert. Das heißt, die Zugfestigkeit ist die wichtigste Angabe für Graugussteile.

Es ist jedoch nicht erforderlich, A, B, C, S für die Gießerei zu schreiben. Weil A, B, C und S nur Anforderungen für den Teststab sind.

Für ein Gusseisenwerk ist beispielsweise ASTM A48 Class 20 ausreichend detailliert, d. h. der Mindestwert. Die Zugfestigkeit von Grauguss muss höher als 20 ksi (138 MPa) sein.

ASTM A48 Klasse 20: min. Zugfestigkeit 20 ksi (138 MPa)

ASTM A48 Klasse 25: min. Zugfestigkeit 25 ksi (172 MPa)

ASTM A48 Klasse 30: min. Zugfestigkeit 30 ksi (207 MPa)

ASTM A48 Klasse 35: min. Zugfestigkeit 35 ksi (241 MPa)

ASTM A48 Klasse 40: min. Zugfestigkeit 40 ksi (276 MPa)

ASTM A48 Klasse 45: min. Zugfestigkeit 45 ksi (310 MPa)

ASTM A48 Klasse 50: min. Zugfestigkeit 50 ksi (345 MPa)

ASTM A48 Klasse 55: min. Zugfestigkeit 55 ksi (379 MPa)

ASTM A48 Klasse 60: min. Zugfestigkeit 60 ksi (414 MPa)

Wenn Sie die gleichwertigen Güten anderer Normen kennen möchten, beziehen Sie sich bitte auf die entsprechenden Güten von Grauguss und Sphäroguss.

2. Maßanforderungen

Die Gussteile sollten den vom Käufer zur Verfügung gestellten Maßen oder Zeichnungen entsprechen. Wenn keine Zeichnung vorhanden ist, muss diese der vorhergesagten Größe der vom Käufer bereitgestellten Musterausrüstung entsprechen.

Normalerweise sollte der Käufer 3D-Zeichnungen und 2D-Zeichnungen bereitstellen. 3D-Konstruktionszeichnungen machen Muster genauer. Die 2D-Konstruktionszeichnung enthält detaillierte Maßtoleranzen und Verarbeitungsanforderungen. Dadurch werden Verwirrung und Missverständnisse vermieden, und Zeichnungen sind der einzige Standard für Abmessungen.

Liegt dem Käufer keine Zeichnung vor, sollte er ein Originalmuster zur Verfügung stellen. Unser Yide Casting kann Proben in 3D-Konstruktionszeichnungen scannen, sodass die Größe der Proben zum Standard wird. Das Problem ist, dass die Gießerei den Käufer um die Toleranz der Schlüsselmaße bitten sollte, da das Muster den Toleranzbereich in der Zeichnung nicht abbilden kann.

3. Anforderungen an Qualität und Mängel

Auf der Oberfläche des Gussstücks dürfen kein Sand, Zunder, Risse und thermische Risse sichtbar sein.

Ohne schriftliche Zustimmung des Käufers dürfen Reparaturen nicht durch Spleißen oder Schweißen durchgeführt werden.

Generell sollte die Gießerei über genügend Erfahrung verfügen, um mit Mängeln umzugehen. Im Falle eines Mangels sollte die Gießerei jedoch mit dem Käufer besprechen, ob Dichtigkeitsstopfen und Schweißen durchgeführt werden können.

Bei Metallgussteilen sind Fehler an der Oberfläche und im Innenbereich unvermeidlich, daher ist es für die Gießerei unerlässlich, gute Qualitätsprüfungen durchzuführen und rechtzeitig mit den Kunden zu kommunizieren. Wenn Sie wissen möchten, wie Gussfehler auftreten, lesen Sie den Artikel von Yide Casting: Fotos von Gussfehlern.

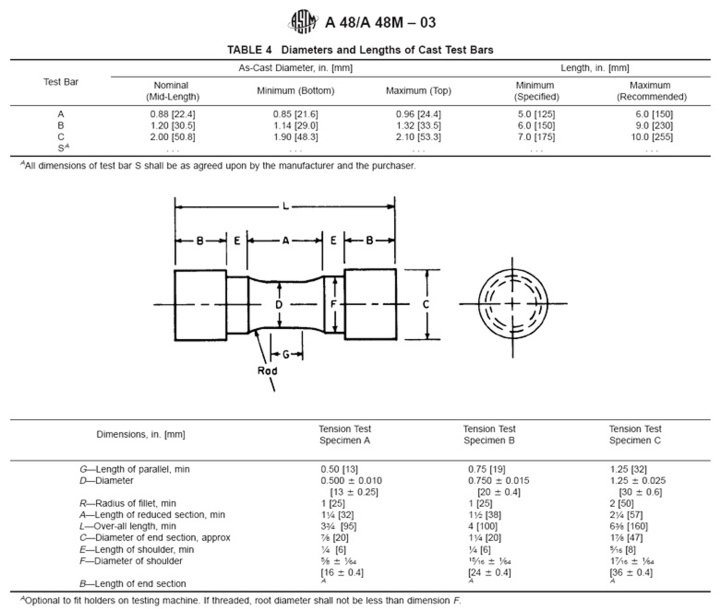

4. Teststäbe werfen

Der Prüfstab sollte ein unabhängiger Guss derselben Charge wie der repräsentative Guss sein und die in Tabelle 4 angegebenen Abmessungen aufweisen. Sie können einen Spielraum für einen angemessenen Schablonenentwurf innerhalb des in Tabelle 4 angegebenen Toleranzbereichs lassen. Prüfstäbe A, B und C sind alle Standardprüfstäbe in Form von einfachen Zylindern. Der Teststab S ist speziell und soll dort eingesetzt werden, wo der Standardstab nicht zufriedenstellend ist.

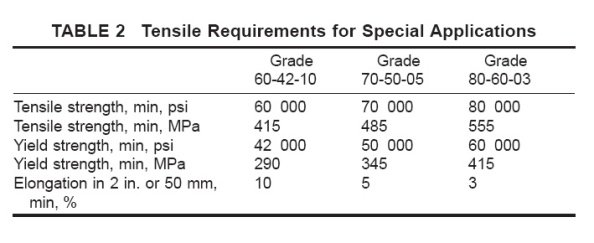

5. Besondere Anforderungen

Bei schriftlicher Vereinbarung zwischen Hersteller und Besteller können besondere Anforderungen an das Gussstück hinsichtlich Härte, chemischer Zusammensetzung, Gefüge, Druckdichtigkeit, Durchstrahlungsfestigkeit, Größe, Oberflächenbeschaffenheit etc. gestellt werden.

Dies bedeutet, dass Käufer bei Bedarf mehr verlangen können. ASTM A48 ist nur der Standard für die wichtigsten mechanischen Eigenschaften von Grauguss. Hat der Käufer die oben genannten besonderen Anforderungen, sollte er den Hersteller zu Beginn informieren.

6. Mechanische Eigenschaften von Graugussteilen

Grauguss der Güteklassen 20, 25, 30 und 35 zeichnet sich durch eine ausgezeichnete Zerspanbarkeit, ein hohes Dämpfungsvermögen, einen niedrigen E-Modul und eine relativ einfache Herstellung aus.

Grauguss der Güteklassen 40, 45, 50, 55 und 60 sind im Allgemeinen schwieriger zu bearbeiten, haben ein geringeres Dämpfungsvermögen, einen höheren E-Modul und sind schwieriger herzustellen.

Höhere Güte bedeutet höhere Zugfestigkeit, höhere Härte, höheren Preis und Herstellungsschwierigkeiten, daher müssen Sie wissen, welche Materialgüte für Ihr Projekt geeignet oder ausreichend ist, ohne die höchste Güte anstreben zu müssen.

Yide Casting ist eine führende Gießerei in China, die auf Eisenguss und -bearbeitung spezialisiert ist und die Anforderungen Ihrer Gussprodukte erfüllen kann. Wenn Sie eine erfahrene Eisengießerei suchen, wenden Sie sich bitte an uns, um weitere Informationen zu erhalten.