ASTM A536 80-55-06 Ковкий чугун

ASTM A536 80-55-06 Ковкий чугун

ASTM A536 80-55-06 – особый сорт высокопрочного чугуна. Это относительно хороший материал, обладающий сравнительно высокими показателями прочности на разрыв и относительного удлинения.

Сегодня мы поделимся с вами механическими свойствами и химическим составом.

1. Механические свойства ковкого чугуна ASTM A536 80-55-06.

Прочность на разрыв ≥ 550 МПа (80 000 фунтов на кв. Дюйм). Предел текучести ≥ 380 МПа (55000 фунтов на кв. Дюйм). Относительное удлинение ≥ 6%.

Диапазон твердости этой марки составляет 180 – 250 НВ. (Твердость по Бринеллю) без термической обработки. Однако для этого класса нет строгих требований.

2. Химический состав ковкого чугуна ASTM A536 80-55-06.

Литейные заводы могли корректировать химический состав в соответствии со своим производственным опытом. Но обязательно соблюдайте требования стандартов к механическим свойствам.

Следующая таблица представляет собой приблизительный диапазон химического состава, который не может быть использован для руководства по производству.

| ASTM A536 | C % | Si % | Mn % | P % | S % | Mg % |

| 80-60-03 | 3.00-3.60 | 2.30-2.90 | 0.30-0.600 | ≤0.06 | ≤0.04 | 0.030-0.05 |

3. Эквивалентные марки ковкого чугуна ASTM A536 80-55-06.

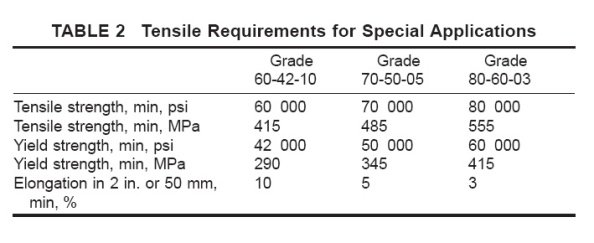

Поскольку для большинства марок ковкого чугуна требуется предел прочности на разрыв ≤500 МПа или ≥600 МПа, нет эквивалентной марки ASTM A536 80-55-06. Как следствие, этот сорт материала становится особенным. Тем не менее, этот сорт аналогичен 70-50-05 и 80-60-03. Вам просто нужно скорректировать химический состав для увеличения прочности на разрыв и удлинения.

4. Применение высокопрочного чугуна ASTM A536 80-55-06.

Этот сорт материала использовался для производства многих типов чугунных отливок благодаря его сравнительно высокому пределу прочности на разрыв и относительному удлинению. И это излюбленный сорт ковкого чугуна среди американских клиентов.

Основное применение этой марки: крышки люков, железные детали тракторов, опорные кронштейны гидроцилиндров, детали сельскохозяйственной техники, плуги и автомобильные детали. Ниже приведены некоторые детали из ковкого чугуна, изготовленные на нашем заводе Yide Casting (Jinma Foundry) в Китае.

Yide casting – это опытный литейный завод, специализирующийся на литье чугуна в течение 28 лет, может изготавливать детали из чугуна в соответствии с вашим чертежным файлом и требованиями. Если вы ищете производителя отливок, пожалуйста, свяжитесь с нами для получения более подробной информации, и вы можете посетить наш завод для получения более подробной информации.