Метод классификации, свойства и применение отливок

Метод классификации, свойства и применение отливок

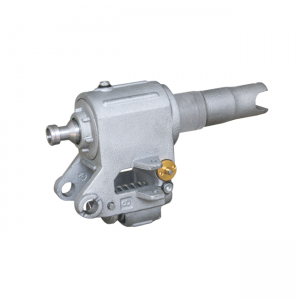

Отливки – это металлические отливки, полученные различными литье методы. То есть заливкой расплавленного жидкого металла в заранее подготовленную форму заливкой, инжекцией, ингаляцией или другими способами литья. После охлаждения он подвергается удалению песка, очистке и последующей обработке, чтобы получить объект с формой, размером и характеристиками.

-

Существует множество методов классификации отливок:

1. В соответствии с металлическими материалами, используемыми при литье

Литье подразделяется на стальное литье, чугунное литье, медное литье, алюминиевое литье, магниевое литье, цинковое литье, титановое литье и т. д.

2. По химическому составу или металлографической структуре отливки

Литье также подразделяется на различные типы в зависимости от химического состава или металлографической структуры. Например, отливки из чугуна включают отливки из серого чугуна, отливки из ковкого чугуна, отливки из чугуна с вермикулярным графитом, отливки из ковкого чугуна, отливки из сплавов и т. д.

3. В соответствии с различными методами литья

Отливки делятся на обычные отливки в песчаные формы, металлические отливки, отливки под давлением, центробежные отливки, непрерывные отливки, отливки по выплавляемым моделям, отливки из керамики, отливки электрошлакового переплава, отливки из биметалла и т. д. Среди них наибольшее распространение получили обычные отливки в песчаные формы, на долю которых приходится около 80% всего объема отливок. Отливки из цветных металлов, таких как алюминий, магний и цинк, в основном представляют собой отливки под давлением.

-

Свойства и применение отливок:

Отливки обладают отличными механическими и физическими свойствами. Отливки могут иметь различную прочность, твердость, ударную вязкость и всесторонние свойства. В то же время они также могут иметь одно или несколько специальных свойств. Например, износостойкость, стойкость к высоким и низким температурам, коррозионная стойкость и т. д.

Отливки имеют широкий диапазон веса и размера. Легкий вес всего несколько граммов. При этом вес может достигать 400 тонн. Толщина стенки может быть всего 0.5 мм, или превышать 1 метр. При этом длина может быть от нескольких миллиметров до десяти метров. Все это делает отливки отвечающими различным промышленным требованиям для использования.

Применение отливок имеет долгую историю. Древние люди использовали отливки в качестве монет, жертвенных сосудов, оружия, инструментов и некоторой живой утвари. В настоящее время отливки в основном используются в качестве заготовок для деталей машин. Кроме того, некоторые прецизионные отливки также могут использоваться непосредственно в качестве деталей машин. Литье занимает большую долю механических изделий. Например, в тракторах масса отливок составляет около 50—70 % массы всей машины; 40-70% в сельскохозяйственной технике; и 70-90% в станках и двигателях внутреннего сгорания. Среди всех видов отливок механические отливки имеют множество разновидностей, сложные формы и большие объемы, составляя около 60% от общего объема отливок. Далее следуют изложницы для металлургии и трубопроводы для машиностроения.

Процесс жидкостного формования может быть настолько широко использован, потому что он имеет следующие преимущества:

- Возможно изготовление заготовок со сложной внутренней полостью и формой. Например, различные коробки, станина, блок цилиндров, головка блока цилиндров и т. д.

- Большая гибкость процесса и широкая адаптируемость. Например, размер жидкой формованной детали практически неограничен. А для чугуна с плохой пластичностью жидкая штамповка является единственным способом получения его заготовок или деталей.

- Стоимость литьевых деталей ниже. Жидкое литье может напрямую использовать отходы и стружку. И стоимость оборудования низкая. В то же время припуск на обработку жидких формованных деталей невелик, что позволяет экономить металл.

Однако в формовке жидкого металла существует множество процедур, и трудно точно контролировать качество отливки. Из-за рыхлой структуры и крупных зерен образующейся жидкости легко возникают многие дефекты. Например, усадочная каверна, усадочная пористость и поры. Поэтому нам необходимо принимать специальные меры, чтобы избежать таких внутренних дефектов в производственном процессе. Мы представим вам больше в следующих блогах. Если вы заинтересованы, пожалуйста, подпишитесь на наш сайт: wwww.yidecasting.com

Кастинги также тесно связаны с повседневной жизнью. Например, часто используемые дверные ручки, дверные замки, радиаторы, водопроводные трубы, чугунные горшки и стойки для газовых плит — все это отливки.

Yide кастинг является ведущим литейный цех в Китае, с 27-летним опытом, производит отливки высшего качества. Если вы заинтересованы в наших литейных фитингах, отправьте нам чертежи и не стесняйтесь получить быстрая цитата.