Forklift Yağ Pompası Hidrolik Sistemde Nasıl Çalışır?

-

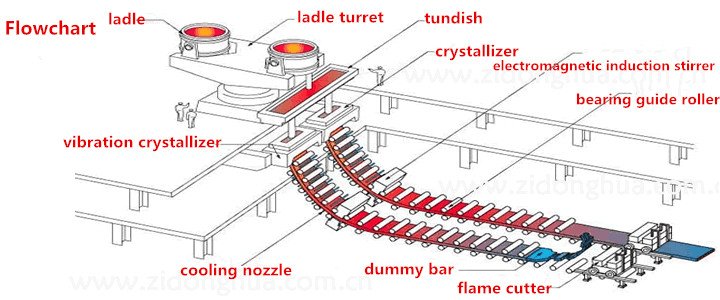

Forklift hidrolik sisteminin çalışma prensibi

Hidrolik sistemin temelleri şöyledir: Kapalı yağın üzerinde bir taraftan basınç vardır. Bu basınç, yağı kabın diğer tarafındaki bir pistona doğru zorlar. Bu, enerjiyi pistona aktarır ve onu yukarı doğru zorlar. Basınç serbest bırakılmadıkça piston ters yönde hareket edemez. Forklift hidrolik sistemi açısından, pistonlar çatalları kaldırır ve operatör tarafından hidrolik basınç serbest bırakılıncaya kadar onları havada tutar.

-

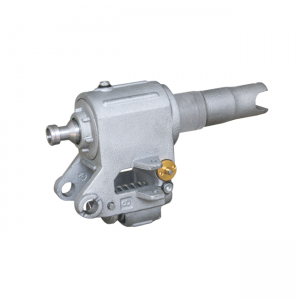

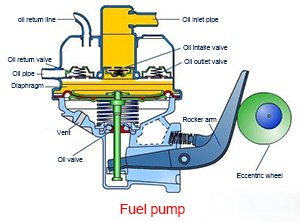

Forklift yağ pompasının bileşimi ve işlevi

Forklift pistonlu yağ pompası, esas olarak pompa gövdesi, conta, yağ çıkışı ve giriş valfi gibi küçük forklift parçalarından oluşur.. İşlevi, yağ filtresi ve boru hattının direncini aşmak için belirli bir yağ basıncı oluşturmak üzere forklift tarafından kullanılan yağı yağ deposundan emerek yağ enjeksiyon pompasına sürekli yeterli yağ verilmesini sağlamaktır.

-

Forklift yağ pompası, forklift hidrolik sistemine monte edilmiştir. Şimdi size forklift hidrolik sistem aksesuarlarının güvenlik teknik gereksinimlerini tanıtmama izin verin.

Forklift hidrolik sistem aksesuarları, forklift kullanımında önemli bir yer tutmaktadır. Forklift çalışma cihazı aksesuarları, kaldırma, eğme ve diğer eylemler için esas olarak hidrolik sisteme güvenir. Forklift hidrolik sisteminin çalışma durumu, forkliftin çalışma durumunu doğrudan etkileyecektir. Forkliftin hidrolik transmisyon sistemi parçalarında bir kez arıza olması kaçınılmaz olarak doğrudan güvensiz sonuçlar doğuracaktır. Bu nedenle, forkliftin güvenli çalışması ve sürülmesi için hidrolik sistemin güvenlik teknik gerekliliklerine sıkı sıkıya uyması önemlidir. Aşağıdakiler, forklift hidrolik sistemi için güvenlik teknik gereksinimleridir:

-

Yağ deposunun yağ seviyesi, yağ seviye göstergesinin yağ işareti çizgisinden düşük olmamalıdır. Hidrolik yağ uygulaması ise yönetmeliklere uygun olacaktır. Aynı zamanda yağ temiz olmalı ve filtreler tıkalı olmamalıdır.

-

Taşma valfi hassas ve güvenilir olmalıdır; Ayar cıvatalarının somunları eksiksiz olmalıdır; Ve basınç düzenlemesi, ekipman gereksinimlerini karşılamalıdır.

-

Forklift hidrolik sisteminin bileşenleri, boru hatları ve ek yerleri bloke edilmemiş olmalıdır. Contada sızıntı, diğer aksesuarlarla sürtünme ve lastik hortumun eskimesi veya bozulması yoktur. Dahili sızıntı izin verilen aralıkta olmalıdır.

-

Forklift çok yollu valfinin sıkıştırma yayı sağlam olmalıdır ve valf gövdesi, dış kuvveti ortadan kaldırırken hızlı bir şekilde konumuna geri dönebilir. Joystick'in belirli bir mukavemeti ve sertliği olmalı, yüzeyi pürüzsüz, deformasyonsuz olmalıdır. Ve joystick güvenilir bir şekilde konumlandırılmalı ve titreşim nedeniyle yerinden oynamamalıdır. Taşma valfi, %25 oranında aşırı yüklendiğinde hassas ve tamamen açık olmalıdır. Ve ayar civatalarının somunları tam olarak sıkılmalıdır.

-

Her bir hidrolik silindirin nominal hız aralığında sürünme, durgunluk ve önemli darbe meydana gelmemelidir.

-

Her bir yüksek basınç hortumu bir basınç testinden geçmeli ve belirtilen gereklilikleri karşılamalıdır.

-

Çeşitli kontrol valfleri güvenli, güvenilir ve hassas olmalıdır.