Klassifizierungsverfahren, Eigenschaften und Anwendung von Gussteilen

Klassifizierungsverfahren, Eigenschaften und Anwendung von Gussteilen

Gussteile sind Metallformteile, die durch verschiedene erhalten werden Guss Methoden. Das heißt, das geschmolzene flüssige Metall wird durch Gießen, Einspritzen, Inhalieren oder andere Gießverfahren in eine vorbereitete Form gegeben. Nach dem Abkühlen wird es entsandet, gereinigt und nachbehandelt, um ein Objekt mit Form, Größe und Leistung zu erhalten.

-

Es gibt viele Klassifizierungsmethoden für Gussteile:

1. Entsprechend den beim Gießen verwendeten Metallmaterialien

Gießen fällt in Stahlguss, Eisenguss, Kupferguss, Aluminiumguss, Magnesiumguss, Zinkguss, Titanguss usw.

2. Je nach chemischer Zusammensetzung oder metallografischer Struktur des Gussstücks

Das Gießen wird weiter in verschiedene Arten gemäß der chemischen Zusammensetzung oder der metallographischen Struktur unterteilt. Eisenguss umfasst beispielsweise Grauguss, Sphäroguss, Vermiculargraphitguss, Temperguss, Legierungsguss usw.

3. Entsprechend den verschiedenen Formverfahren

Gussteile fallen in gewöhnliche Sandgussteile, Metallgussteile, Druckgussteile, Schleudergussteile, Stranggussteile, Feingussteile, Keramikgussteile, Elektroschlacke-Umschmelzgussteile und Bimetallgussteile usw. Unter ihnen wird gewöhnlicher Sandguss am häufigsten verwendet und macht etwa 80 % der gesamten Gussproduktion aus. Bei den NE-Metall-Gussteilen wie Aluminium, Magnesium und Zink handelt es sich meist um Druckguss.

-

Eigenschaften und Anwendungen von Gussteilen:

Gussteile haben hervorragende mechanische und physikalische Eigenschaften. Gussteile können eine Vielzahl unterschiedlicher Festigkeiten, Härten, Zähigkeiten und umfassenden Eigenschaften aufweisen. Dabei können sie auch eine oder mehrere besondere Eigenschaften aufweisen. Zum Beispiel Verschleißfestigkeit, Hoch- und Niedertemperaturbeständigkeit, Korrosionsbeständigkeit usw.

Gussteile haben ein breites Spektrum an Gewicht und Größe. Das geringe Gewicht beträgt nur wenige Gramm. Während das Gewicht bis zu 400 Tonnen erreichen kann. Die Wandstärke kann nur 0.5 mm betragen oder 1 Meter überschreiten. Außerdem kann die Länge mehrere Millimeter bis zehn Meter betragen. Dies alles stellt Gussteile her, die unterschiedliche industrielle Anforderungen für den Einsatz erfüllen.

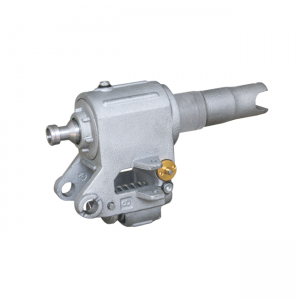

Die Anwendung von Gussteilen hat eine lange Geschichte. Alte Menschen verwendeten Gussteile als Münzen, Opfergefäße, Waffen, Werkzeuge und einige lebende Utensilien. In der heutigen Zeit werden Gussteile hauptsächlich als Rohlinge für Maschinenteile verwendet. Darüber hinaus können einige Feingussteile auch direkt als Maschinenteile verwendet werden. Das Gießen nimmt einen großen Teil der mechanischen Produkte ein. Beispielsweise macht das Gewicht der Gussteile bei Traktoren etwa 50–70 % des Gewichts der gesamten Maschine aus; 40-70 % in Landmaschinen; und 70-90 % in Werkzeugmaschinen und Verbrennungsmotoren. Unter allen Arten von Gussteilen weisen mechanische Gussteile viele Varianten, komplexe Formen und große Mengen auf, die etwa 60 % der gesamten Gussleistung ausmachen. Es folgen Kokillen für die Metallurgie und Rohrleitungen für den Maschinenbau.

Das Flüssigumformverfahren kann so breit eingesetzt werden, weil es folgende Vorteile hat:

- Es ist möglich, Rohlinge mit komplizierter Innenkavität und Form herzustellen. Zum Beispiel verschiedene Kästen, Maschinenbett, Zylinderblock, Zylinderkopf usw.

- Große Prozessflexibilität und breite Anpassungsfähigkeit. So ist die Größe des flüssigen Formteils nahezu unbegrenzt. Und für Gusseisen mit schlechter Plastizität ist das Flüssigformen die einzige Möglichkeit, seine Rohlinge oder Teile herzustellen.

- Die Kosten für Flüssigformteile sind geringer. Beim Flüssigformen können Abfallteile und Späne direkt verwendet werden. Und die Ausrüstungskosten sind niedrig. Gleichzeitig ist die Bearbeitungszugabe der flüssiggeformten Teile klein, wodurch Metall eingespart wird.

Es gibt jedoch viele Verfahren bei der Flüssigmetallumformung und es ist schwierig, die Gussqualität genau zu kontrollieren. Aufgrund der lockeren Struktur und der groben Körnung der sich bildenden Flüssigkeit treten leicht viele Defekte auf. Zum Beispiel Lunker, Schrumpfporosität und Poren. Daher müssen wir besondere Maßnahmen ergreifen, um solche internen Fehler im Produktionsprozess zu vermeiden. In den folgenden Blogs stellen wir Ihnen mehr vor. Wenn Sie interessiert sind, abonnieren Sie bitte unsere Website: wwww.yidecasting.com

Castings sind auch eng mit dem täglichen Leben verbunden. Beispielsweise sind häufig verwendete Türgriffe, Türschlösser, Heizkörper, Wasserleitungen, Eisentöpfe und Gasherdgestelle allesamt Gussteile.

Yide Casting ist führend Gussgießerei in China produziert mit 27 Jahren Erfahrung Gussteile in höchster Stückzahl. Wenn Sie an unserer Gussarmatur interessiert sind, senden Sie uns bitte Zeichnungen und fordern Sie eine an schnelles Angebot.