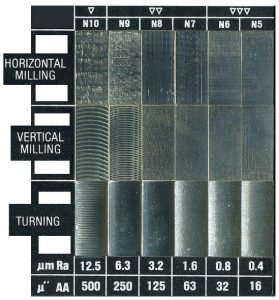

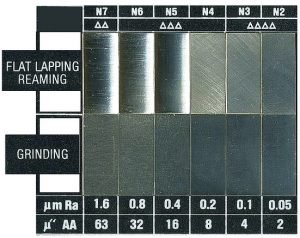

Diagramm der Bearbeitungsoberflächengüte, Komparator, Methode, Grad, Ra, Rz, RMS

Diagramm der Bearbeitungsoberflächengüte, Komparator, Methode, Grad, Ra, Rz, RMS

Der glatte Grad der Oberflächenbeschaffenheit ist eine wichtige Anforderung, wie für die Bearbeitung von Stahl- und Eisenguss.

Heute, Yide-Casting wird die Konvertierung in China und den USA-Standard für Ra (um), Ra (Mikrozoll), Rz (um), RMS und Oberflächengütegrad sowie die zugehörigen Oberflächenbehandlungsmethoden einführen.

| China Grad beenden |

China Ra (ähm) |

China Rz (ähm) |

USA Ra (ähm) |

USA Ra (Mikrozoll) |

USA Effektivwert (Mikrozoll) |

Bearbeitungsende-Methode siehe iron-foundry.com |

| 1 | 50 | 200 | 50.0 | 2000 | 2200 | Grobste Bearbeitung oder gute raue Gussoberflächen |

| 2 | 25 | 100 | 25.0 | 1000 | 1100 | Bearbeitungsspuren sehr deutlich. Schruppdrehen, Bohren, Hobeln, Bohren. |

| 3 | 12.5 | 50 | 12.5 | 500 | 550 | Bearbeitungsspuren deutlich. Schruppdrehen, Hobeln, Fräsen, Bohren. |

| 4 | 6.3 | 25 | 8.00 | 320 | 352 | Bearbeitungsspuren sichtbar. Normales Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 6.30 | 250 | 275 | ||||

| 5 | 3.2 | 12.5 | 5.00 | 200 | 220 | Bearbeitungsspuren nicht offensichtlich, aber noch sichtbar. Normales Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 4.00 | 160 | 176 | ||||

| 3.20 | 125 | 137.5 | ||||

| 6 | 1.6 | 6.3 | 2.50 | 100 | 110 | Bearbeitungsspuren verschwimmen, aber die Richtung der Markierungen ist offensichtlich. Zahlengesteuertes Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 2.00 | 80 | 88 | ||||

| 1.60 | 63 | 69.3 | ||||

| 7 | 0.8 | 6.3 | 1.25 | 50 | 55 | Bearbeitungsspuren Richtung unscharf, aber noch sichtbar. Zahlengesteuertes Drehen, Bohren, Hobeln, Bohren, Schleifen. |

| 1.00 | 40 | 44 | ||||

| 0.80 | 32 | 35.2 | ||||

| 8 | 0.4 | 3.2 | 0.63 | 25 | 27.5 | Richtungsunschärfe der Bearbeitungsmarkierungen. Reiben, Schleifen, Bohren, Walzen. |

| 0.50 | 20 | 22 | ||||

| 0.40 | 16 | 17.6 | ||||

| 9 | 0.2 | 1.6 | 0.20 | 12.5 | 13.75 | Richtung der Bearbeitungsspuren unsichtbar. Schleifen, Superbearbeitung. |

| 10 | 11 | |||||

| 8 | 8.8 | |||||

| 10 | 0.1 | 0.8 | 0.10 | 4 | 4.4 | Oberfläche dunkel glänzend. Super Verarbeitung. |

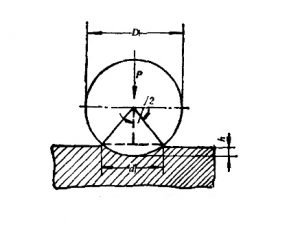

Der Oberflächenvergleicher zum Fräsen, Drehen, Reiben und Schleifen

Yide Casting ist eine führende Eisengießerei, die beides bietet Casting-Service und Bearbeitungsservice, ausgestattet mit importierten fortschrittlichen Bearbeitungsmaschinen in unserem BearbeitungswerkstattWenn Sie sowohl Guss- als auch Bearbeitungsanforderungen haben, ist Yide Casting eine gute Wahl für Sie. Wir versprechen Guss- und Bearbeitungsanforderungen von guter Qualität kontaktieren Sie uns für weitere Informationen an.

Aufgrund der unterschiedlichen Materialien ist die Unterscheidung zwischen Aluminiumguss und Gusseisen ziemlich offensichtlich. Heute teilt Yide Casting die Unterschiede mit Ihnen, damit Sie das richtige Material für Ihre Gussteile auswählen können.

Aufgrund der unterschiedlichen Materialien ist die Unterscheidung zwischen Aluminiumguss und Gusseisen ziemlich offensichtlich. Heute teilt Yide Casting die Unterschiede mit Ihnen, damit Sie das richtige Material für Ihre Gussteile auswählen können.