Dökümhane Tanımı ve El Kalıbı Yöntemleri

El kalıbının tanımı:

El kalıbı, tamamen el veya el aletleri ile yapılan bir modelleme işlemidir. El kalıp işlemi esnek, geniş uyarlanabilirlik, basit işlem ekipmanı, düşük maliyetlidir. Bununla birlikte, döküm kalitesi zayıf, üretkenliği düşük, emek yoğunluğu yüksek ve teknik gereksinim yüksektir. Bu nedenle, el kalıbı, özellikle ağır ve karmaşık şekilli dökümler olmak üzere tek parça küçük parti üretimi için uygundur.

El kalıp yöntemleri:

1. Kum kalıbının farklı özelliklerine göre:

İki kutu modelleme, üç kutu modelleme, kutu dışı modelleme, çukur modelleme, maça montajı modelleme.

2. Görünümün farklı özelliklerine göre:

Tam kalıp modelleme, bölünmüş kalıp modelleme, kum kazı modelleme, sahte kutu modelleme, canlı blok modelleme.

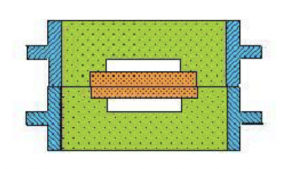

1) İki kutulu modelleme

İki kutulu modelleme, modellemenin en temel yöntemidir. Kalıp, kullanımı kolay bir çift üst ve alt kalıptan oluşur. Çeşitli üretim partileri ve çeşitli boyutlardaki dökümler için uygundur

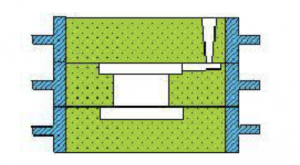

2) Üç kutulu modelleme

Üç kutu modelleme kalıbı üst, orta ve alt kalıplardan oluşur. Orta yüksekliğin, dökümün iki ayırıcı yüzeyi arasındaki mesafe ile uyumlu olması gerekir. Üç kutulu modelleme işlemi işçilik maliyetine sahiptir. Esas olarak iki ayrı yüzeye sahip tek parça, küçük seri üretim dökümleri için uygundur.

3) Kutu dışı modelleme

Kutu dışı kalıplama, esas olarak hareketli kum kutusu ile kalıplama için kullanılır. Kalıp kapatıldıktan sonra kum kutusu çıkarılır ve tekrar kalıplama için kullanılır. Bir kum kutusu birçok kalıp üretebilir. Metal dökümü sırasında yanlış kalıplamayı önlemek için kalıbın etrafını sıkıca doldurmak için kalıp kumu kullanmalısınız. Kalıp ayrıca kutulanabilir. Genellikle küçük dökümler üretmek için kullanılır. Kum kutusunun kutu kayışı olmadığı için, kum kutusu genellikle 400 mm'den azdır.

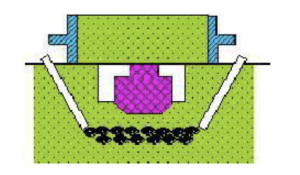

4) Çukur modelleme

Çukur modelleme, kalıbın alt kutusu olarak atölye zemin kum yatağını kullanır. Büyük dökümlerin kum yatağının altına kok kömürü ile kapatılması ve döküm sırasında havanın alınması için hava çıkış borusunun gömülmesi gerekir.

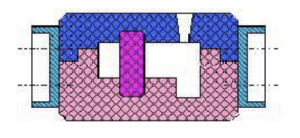

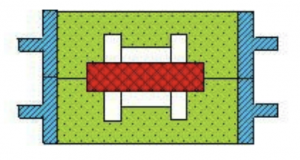

5) Çekirdek montaj modellemesi

Maça montaj modellemesi, bir kum kutusuna ihtiyaç duymadan birkaç kum maçayı bir kalıpta birleştirmektir. Dökümlerin doğruluğunu artırabilir, ancak maliyeti yüksektir. Karmaşık kum dökümlerin seri üretimi için uygun manuel kalıplama yöntemleri nelerdir?

6) Tam kalıp modelleme

Tam kalıp modellemenin şekli yekparedir, ayırma yüzeyi düzdür ve kalıp boşluğu kalıbın yarısındadır. Şekil basittir ve döküm yanlış kalıp kusurlarına neden olmaz. Dökümün en büyük bölümünün uçta ve düz olduğu dökümler için uygundur.

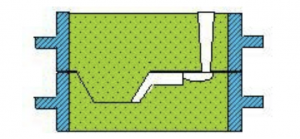

7) Kum kazı modellemesi

Kum kazı modellemesinin görünümü yekparedir, ancak dökümün ayırma yüzeyi kavislidir. Kalıbın başlamasını engelleyen kumun elle kazılmasını kolaylaştırmak için modelleme emek yoğun, verimlilik düşük ve işçilerin teknik seviyesi yüksektir. Ayırma yüzeyi düz olmayan tek parça, küçük partili üretim dökümleri için kullanılır.

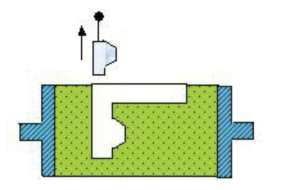

8) Sahte kutu modelleme

kum kazmanın eksikliklerini gidermektir. Modellemeden önce bir alt lastik (yani sahte kutu) yapın ve ardından alt lastik üzerine bir kutu yapın. Alt lastik döküme katılmadığı için sahte kutu denilmektedir. İşlem, kum kazmaktan daha basittir ve ayırma yüzeyi düzgündür. Batch üretimde kum kazma gerektiren dökümler için uygundur.

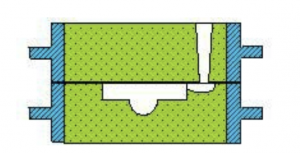

9) Bölünmüş kalıplama

Bölünmüş kalıp kalıplama, deseni en büyük bölüm boyunca iki yarıya bölmektir. Boşluk, basit ve emek tasarrufu sağlayan üst ve alt kum kutularında bulunur. Genellikle en büyük bölümü ortada olan dökümler için kullanılır.

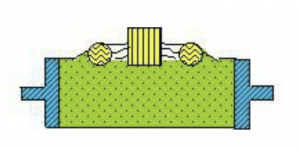

10) Canlı blok modelleme

Canlı blok modelleme, kalıbın faaliyetlere (yani canlı bloklar) fırlatılmasını engelleyen döküm üzerinde küçük çıkıntılar, nervürler ve diğer parçalar yapmaktır. Kalıbı çizerken önce ana gövdeyi, ardından hareketli bloğu yandan çıkarın. Modellenmesi zaman alıcıdır ve çalışanların yüksek teknik gereksinimleri vardır. Esas olarak, çıkıntılı parçalara sahip ve kalıplanması zor olan dökümlerin tek parça ve küçük parti üretimi için kullanılır.