Manuel Hidrolik Transpalet Yapı Prensibi

Manuel Hidrolik Transpalet Yapı Prensibi

Manuel hidrolik transpalet, kompakt, kullanışlı, esnek, ağır hizmet tipi ve dayanıklı bir kargo taşıma aracıdır. Kamyon, mal sevk etme işlevine ek olarak, malların kaldırılmasını ve indirilmesini kolaylaştırmak için şasi ve tekerlekler arasında bir hidrolik cihaz içerir. Kamyon, kargo kutusunun tabanının altına kolayca itilebilir ve ardından şasi hidrolik basınçla kaldırılır. Böylece taşımak için kargoyu sürükleyebilirsiniz. Hedefe ulaştıktan sonra şasi hidrolik olarak indirilecektir. Ardından kargo uygun şekilde inecek ve kamyon kolayca çekilebilecek. Sonuç olarak, kamyon, karmaşık manuel taşıma sürecini atlamaya yardımcı olabilir. Manuel hidrolik transpalet, atölye kargo taşımacılığı için iyi bir yardımcıdır.

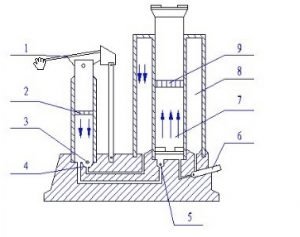

Manuel hidrolik transpalet esas olarak üç parçadan oluşur: tutamak, yağ silindiri ve araba gövdesi.

Manuel hidrolik transpalet kolu, hidrolik silindirin kaldırılmasını ve indirilmesini kontrol edebilir. Sapın uzunluğu genellikle yaklaşık 1 metredir. Uzun sap prensibi, insan gücünü büyük ölçüde azaltır.

Manuel hidrolik transpalet ana gövdesi genellikle 4 mm çelik levhadan yapılır. Tekerlekler naylon ve poliüretandan farklıdır. Kullanım sürecinde, genellikle iyi aşınma direncine sahip naylon tekerleklerdir.

Manuel hidrolik transpalet, hidrolik şanzıman prensibini kullanır, çalışma ortamı olarak yağ kullanır, conta hacminin değişmesi yoluyla hareketi iletir ve yağın içindeki basınç yoluyla gücü iletir.

Güç parçası

Ana hareket ettiricinin mekanik enerjisini, yağın basınç enerjisine (hidrolik enerji) dönüştürün. Örneğin: hidrolik pompa.

Yönetici bölümü

Hidrolik pompa tarafından girilen yağ basıncı enerjisini, çalışma mekanizmasını çalıştıran mekanik enerjiye dönüştürün. Örneğin: hidrolik silindirler, hidrolik motorlar.

Kontrol parçası

Yağın basıncını, akışını ve yönünü kontrol edin ve ayarlayın. Örneğin: basınç kontrol vanası, akış kontrol vanası ve yön kontrol vanası.

yardımcı parça

Yağ depolama, filtreleme, ölçüm ve sızdırmazlık rolünü oynayan bir sistem oluşturmak için ilk üç parçayı birbirine bağlayın. Örneğin: boru hatları ve bağlantılar, yakıt tankları, filtreler, akümülatörler, contalar ve kontrol aletleri vb.

Belirli bir hacimdeki sıvının herhangi bir noktasında uygulanan basınç, her yöne eşit olarak iletilebilir. Bu, birden fazla hidrolik silindir kullanıldığında, her bir hidrolik silindirin kendi hızında çekeceği veya iteceği ve bu hızların yükü hareket ettirmek için gereken basınca bağlı olduğu anlamına gelir.