ASTM A536 80-55-06 Sfero Döküm

ASTM A536 80-55-06 Sfero Döküm

ASTM A536 80-55-06, özel bir sfero dökme demir sınıfıdır. Nispeten yüksek gerilme mukavemetine ve uzamaya sahip olması açısından nispeten iyi bir malzemedir.

Bugün sizlerle mekanik özellikleri ve kimyasal bileşimini paylaşacağız.

1. Sfero Döküm ASTM A536 80-55-06’nın Mekanik Özellikleri

Çekme Mukavemeti ≥ 550 MPa (80.000 psi). Verim Mukavemeti ≥ 380 MPa (55.000 psi). Uzama ≥ %6.

Bu kalitenin sertlik aralığı 180 – 250 HB’dir. (Brinell Sertliği) ısıl işlem görmemiş. Ancak, bu derece için kesin bir koşul yoktur.

2. Sfero Döküm ASTM A536 80-55-06 Kimyasal Bileşimi

Dökümhaneler, üretim deneyimlerine göre kimyasal bileşimi ayarlayabilirler. Ancak Standartlarda yer alan mekanik özelliklerin gerekliliklerini karşıladığınızdan emin olun.

Aşağıdaki tablo, üretim kılavuzunda kullanılamayan yaklaşık bir kimyasal bileşim aralığıdır.

| ASTM A536 | C % | Si % | Mn % | P % | S % | Mg % |

| 80-60-03 | 3.00-3.60 | 2.30-2.90 | 0.30-0.600 | ≤0.06 | ≤0.04 | 0.030-0.055 |

3. Sfero Döküm ASTM A536 80-55-06 Eşdeğer Kaliteleri

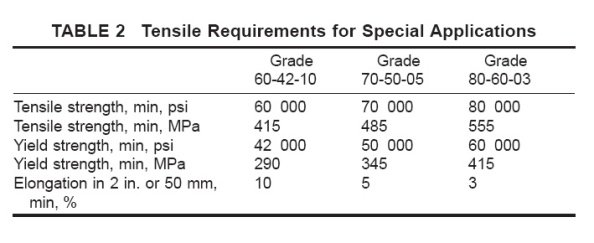

Çoğu sünek demir sınıfının ≤500 MPa veya ≥600 MPa çekme mukavemeti gerektirdiğinden, ASTM A536 80-55-06’ya eşdeğer bir kalite yoktur. Sonuç olarak, bu malzeme kalitesi özel hale gelir. Yine de bu not 70-50-05 ve 80-60-03’e benzer. Çekme mukavemetini ve uzamayı artırmak için kimyasal bileşimi ayarlamanız yeterlidir.

4. Sfero Döküm ASTM A536 80-55-06 Uygulamaları

Bu malzeme kalitesi, nispeten yüksek çekme mukavemeti ve uzaması sayesinde birçok türde demir dökümün üretilmesinde kullanılmıştır. Ve Amerikan müşterilerinin favori sünek demir malzeme kalitesidir.

Bu kalitenin ana uygulamaları, rögar kapakları, traktör demir parçaları, hidrolik silindir kızak braketleri, tarım makineleri parçaları, pulluk noktaları ve otomotiv parçalarıdır. Aşağıdakiler, Çin’deki Yide Casting (Jinma Foundry) tarafından yapılan bazı sfero döküm parçalardır.

Yide döküm, 28 yıldır döküm demir konusunda uzmanlaşmış, döküm demir parçalarını çizim dosyanıza ve ihtiyacınıza göre üretebilen deneyimli bir döküm dökümhanesidir. Bir döküm üreticisi arıyorsanız, daha fazla bilgi için lütfen bizimle iletişime geçmekten çekinmeyin ve daha fazla bilgi için fabrikamızı ziyaret etmenizi bekliyoruz.