Métodos de detecção e dificuldades de fundições de aço

Métodos de detecção e dificuldades de fundições de aço

Dificuldades de detecção

1. Fraca penetração de ultrassom

Grãos grossos, estrutura irregular e outras interfaces complexas aumentam a dispersão das ondas ultrassônicas. E a atenuação de energia é grande, de modo que a espessura detectável é menor do que a dos forjados.

2. Muitos desordem de interferência

Quando a onda de som é espalhada na estrutura irregular e não densa e na interface de grão grosso, a intensidade do sinal espalhado é maior e é recebido pela sonda. A superfície áspera do molde formará confusão na reflexão da onda sonora. Eles serão exibidos na tela do osciloscópio como um eco bagunçado semelhante a uma floresta (também chamado de eco semelhante a grama), que pode inundar o eco do defeito e impedir a identificação do eco do defeito.

3. Más condições de acoplamento de superfície

A superfície da fundição de aço é rugosa, o que não favorece o acúmulo de som. Ao mesmo tempo, a dureza da superfície é grande e difícil de polir.

4. Difícil de quantificar defeitos

Devido à grande atenuação das ondas sonoras pelas fundições de aço e à forma complicada dos defeitos, a avaliação quantitativa de defeitos com base em defeitos artificiais apresenta grandes erros. Como resultado, é mais difícil quantificar defeitos por cálculo.

O exposto acima é exatamente a dificuldade da inspeção de fundição. Essas dificuldades tornam a inspeção de fundição sujeita a certas restrições. Mas, por outro lado, devido aos menores requisitos de qualidade das peças fundidas, defeitos únicos são permitidos. Enquanto isso, as peças onde aparecem defeitos de fundição são regulares. Portanto, a detecção de conversão ainda tem um certo valor.

Métodos de detecção

1. Fundidos de tamanho pequeno e médio

Para fundidos de pequeno e médio porte (especialmente fundidos de precisão de investimento), que são pequenos em tamanho, leves em peso e menos processados, eles podem ser magnetizados em pelo menos duas direções substancialmente perpendiculares em uma máquina de inspeção de partícula magnética estacionária. É melhor usar corrente contínua ou corrente contínua pulsante e usar o método contínuo úmido para inspeção. Método de energização direta, método de rod-through, método de fluxo e método de bobina estão todos disponíveis.

2. Fundições grandes e pesadas

Para fundições maiores e mais pesadas, magnetize peças ou zonas em pelo menos duas direções substancialmente perpendiculares. É melhor usar um detector de falha de partícula magnética portátil ou móvel com retificação CC ou de meia onda. E use o método de contato ou garfo, método contínuo seco ou úmido para detectar peças ou zonas de fundidos. O teste geralmente deve ser realizado em duas direções perpendiculares entre si.

3. Tome as seguintes medidas para evitar a queima das peças fundidas em contato com os eletrodos

quando os contatos não estão completamente em contato com a superfície das peças fundidas, nenhuma corrente é conectada; e remova os contatos somente quando a corrente for desconectada. Além disso, use contatos suficientemente limpos e adequados. Para superfícies lisas e limpas que foram usinadas, use o método de forquilha.

4. Devido à influência da tensão de fundição, algumas rachaduras (rachaduras a frio) de fundições de aço retardarão a rachadura. Portanto, não devemos realizar o teste imediatamente após a fundição, mas após 1 a 2 dias.

5. Se a fundição for rejeitada devido ao defeito que excede os critérios de aceitação, e escavação (escavação) e soldagem de reparo são permitidas, a área de soldagem de reparo também deve prestar atenção para controlar as fissuras atrasadas.

6. A inspeção deve ser feita a olho nu. E lupa menos de 3 vezes pode ser usada apenas na inspeção dos níveis de qualidade 001 e 01.

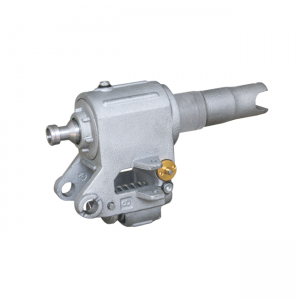

A fundição de Yide é uma fundição de fundição líder na China, com 27 anos de experiência, produz fundições de aço de grande quantidade. Se você estiver interessado em nossa montagem de fundição, envie-nos um arquivo de desenho e fique à vontade para obter um orçamento rápido.