Döküm Hatalarını Azaltmak İçin 10 İlke

Döküm Hatalarını Azaltmak İçin 10 İlke

Üretim sürecinde dökümhane işletmeleri kaçınılmaz olarak büzülme, kabarcıklar, segregasyon vb. döküm kusurları ile karşılaşırlar. Bu düşük döküm verimine neden olur ve reflow üretimi çok fazla insan gücü ve güç tüketimi ile karşı karşıya kalır. Döküm kusurlarının nasıl azaltılacağı, döküm profesyonellerinin her zaman ilgilendikleri bir sorundur.

Birleşik Krallık’taki Birmingham Üniversitesi’nden bir profesör olan John Campbell, döküm kusurlarını azaltma sorunu için pek çok savaş yaşadı ve döküm kusurlarını azaltma konusunda benzersiz bilgiler edindi. 2001 yılında, Çin Bilimler Akademisi Metal Araştırma Enstitüsü’nde araştırmacı olan Li Dianzhong, Profesör John Campbell’ın rehberliğinde tamamlanan ısıl işlem sürecinin organizasyon simülasyonunu ve süreç tasarımını gerçekleştirdi.

Uluslararası dökümhane ustası John Campbell tarafından döküm hatalarının azaltılmasına yönelik on yönerge listesinin dökümhane endüstrisindeki meslektaşlarına yardımcı olmasını umuyoruz.

1. İyi dökümler yüksek kaliteli ergitmeden başlar

Dökümleri dökmeden önce ergitme sürecini hazırlamalı, incelemeli ve işlemeliyiz. Gerekirse, kabul edilebilir en düşük standart kullanılabilir. Ancak daha iyi bir seçenek, sıfıra yakın bir izabe planı hazırlamak ve benimsemektir.

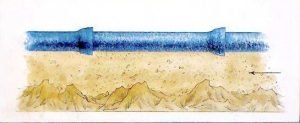

2. Serbest sıvı yüzeyinde türbülanslı kapanımlardan kaçının

Bu, ön serbest yüzeyde (menisküs) aşırı yüksek akış hızından kaçınılmasını gerektirir. Çoğu metal için maksimum akış hızı 0,5 m/s olmalıdır. Bu arada, kapalı geçit sistemleri veya ince duvarlı parçalar için maksimum akış hızı uygun şekilde artırılacaktır. Bu gereklilik ayrıca, erimiş metalin düşme yüksekliğinin “statik düşme” yüksekliğinin kritik değerini aşamayacağı anlamına gelir.

3. Erimiş metalde laminer yüzey kondensat inklüzyonlarından kaçının

Bu, tüm doldurma işlemi sırasında, akışı önceden durdurmak için herhangi bir metal akışının ön ucunun olmamasını gerektirir. Doldurmanın erken aşamasında sıvı metal menisküs hareketli bir durumda tutulmalı ve dökümün bir parçası olacak yüzey kondensinin kalınlaşmasından etkilenmemelidir. Bunun üzerine bu etkiyi elde etmek için erimiş metalin ön ucu sürekli genişleyecek şekilde tasarlanabilir. Uygulamada, yalnızca “yokuş yukarı” ön bahis, sürekli bir yükselme sürecini başarabilir. (Örneğin, yerçekimi dökümünde, yolluğun altından yukarı doğru akar). Bu şu anlama gelir: alttan enjeksiyonlu geçit sistemi; erimiş metalin düşme veya kaymasının “yokuş aşağı” şekli yok, geniş alanlı yatay akış yok ve boşaltma veya şelale akışı nedeniyle erimiş metalin ön uç akışını durdurma yok.

4. Hava ceplerinden kaçının

Dökme sistemi tarafından oluşturulan hava kabarcıklarının boşluğa girmesini önleyin. Aşağıdaki yöntemlerle elde edilebilir: kademeli ladin kaplarının makul tasarımı; hızlı doldurmak için düz koşucuların makul tasarımı; “barajların” makul kullanımı; “kuyu” veya diğer açık geçit sistemlerini kullanmaktan kaçının; küçük kesitli yolluklar kullanın veya yolluk, yolluk bağlantısının yakınında seramik filtreler kullanır; gaz giderme cihazı kullanır; dökme işlemini kesmeyin.

5. Kum çekirdeği gözeneklerinden kaçının

Kum çekirdeği veya kum kalıbı tarafından oluşturulan kabarcıkların boşluktaki erimiş metale girmesini önleyin. Kum çekirdeği çok düşük bir hava içeriği sağlamalı veya kum çekirdeği gözeneklerini önlemek için uygun egzoz kullanmalıdır. Tam kuruma sağlamadığınız sürece kil bazlı kum maça veya kalıp tamir tutkalı kullanamazsınız.

6. Büzülmeyi önleyin

Konveksiyonun etkisi ve kararsız basınç gradyanı nedeniyle, kalın ve büyük kesitli dökümler yukarı besleme sağlayamaz. Bu nedenle, iyi bir yemleme tasarımı sağlamak için tüm yemleme kurallarına uymak gerekir. Aynı zamanda, doğrulama için bilgisayar simülasyon teknolojisini kullanın ve gerçekten numuneleri yayınlayın. Kum kalıp ve kum maça birleşim noktasındaki parlama seviyesini, (varsa) kalıp kaplamasının kalınlığını ve alaşım ve kalıp sıcaklığını kontrol edin.

7. Konveksiyondan kaçının

Konveksiyon tehlikeleri priz süresi ile ilgilidir. Hem ince duvarlı hem de kalın duvarlı dökümler konveksiyon tehlikelerinden etkilenmez. Orta kalınlıkta dökümler için: döküm yapısı veya teknolojisi sayesinde konveksiyon tehlikelerini azaltın; yukarı beslemeden kaçının; döktükten sonra ters çevirin.

8. Sapmayı azaltın

Ayrışmayı önleyin ve standart aralıkta veya müşterinin sınırı aşmasına izin verdiği alan içinde kontrol edin. Mümkünse, kanal ayrımından kaçınmaya çalışın.

9. Artık stresi azaltın

Çözelti işleminden sonra hafif alaşımı suyla (soğuk su veya sıcak su) söndürmeyin. Döküm gerilimi büyük görünmüyorsa, polimer su verme ortamı veya cebri hava ile su verme kullanılabilir.

10. Verilen referans noktası

Boyutsal inceleme ve işleme için tüm dökümlere bir konumlandırma veri noktası vermeliyiz.